Quer produzir mais e melhor? Comece arrumando a casa!

É isso que prega a Lean Manufacturing, um conceito de gestão que foi criado há cinco décadas, mas que continua sendo tendência na administração produtiva até os dias atuais.

Este método promete mais qualidade e rapidez na produção através da eliminação de desperdícios e adoção de práticas de melhoria contínua, como a padronização dos processos e a limpeza do ambiente de trabalho.

Neste artigo você vai conhecer os 7 principais desperdícios apontados pela Metodologia Lean e aprender como eliminá-los na prática por meio da aplicação de 17 ferramentas.

Boa leitura!

...

Está sem tempo para ler todo o artigo? Baixe nosso e-book que concentramos todas as informações contidas neste artigo!

Baixe nosso e-book 17 Ferramentas de Lean Manufacturing clicando na imagem abaixo!

...

LEAN MANUFACTURING

Inicialmente chamada de “Toyota Production System”, a Lean Manufacturing (Manufatura Enxuta) é uma metodologia de gestão industrial desenvolvida pelo executivo da Toyota, Taiichi Ohno, durante o período de reconstrução do Japão após a Segunda Guerra Mundial. O objetivo era que a fabricante automotiva pudesse fazer frente às empresas norte-americanas.

Mais tarde o termo “Lean” foi popularizado por James P. Womack e Daniel T. Jones no livro “A Mentalidade Enxuta nas Empresas Lean Thinking: Elimine o Desperdício e Crie Riqueza“.

Hoje, décadas após sua criação, a Lean Manufacturing continua sendo constantemente atualizada e adaptada. Agora, chamada apenas de “Metodologia Lean”, o sistema ultrapassou os limites da linha de produção e já é aplicado para a gestão de qualquer segmento como escritórios, startups, universidades, comércio, design, saúde, entre outros. Há, até mesmo quem use a filosofia Lean para gerir suas vidas pessoais. O que prova que mesmo uma metodologia utilizada para produção de carros pode ser adaptada para qualquer outra área de negócio, inclusive para o seu.

A proposta da Metodologia Lean é entregar a máxima qualidade, no menor tempo e com o mínimo de recursos, por meio da eliminação dos desperdícios e de práticas organizacionais padronizadas e estratégicas de melhoria contínua.

Ao implementar a metodologia, a empresa passa a liberar mais espaço físico em toda a fábrica e assim, pode, por exemplo:

- Adicionar novas linhas de produtos e serviços ao portfólio;

- Reduzir a necessidade de terceirização;

- Aumentar a produção das linhas existentes com qualidade e sem a necessidade de adquirir novas instalações, equipamentos e mão de obra.

OS 7 DESPERDÍCIOS APONTADOS PELA METODOLOGIA LEAN

Por “desperdício”, além da perda de matéria prima, considere elementos como tempo, movimentos e procedimentos desnecessários.

Para eliminar esses excessos é preciso saber onde eles estão, é por isso que a Metodologia Lean elenca 7 dos principais desperdícios encontrados nas linhas de produção, que podem ser eliminados e, assim, melhorar a fluidez da linha de produção e são eles:

1. Perda por tempo de espera

Tempo de espera de materiais, pessoas, equipamentos ou informações

2. Defeito

Tempo gasto refazendo produto com defeito e perda dos recursos quando o produto é descartado.

3. Transporte

Tempo gasto com logística para movimentação desnecessária de material e ferramentas, quando isso poderia ser resolvido com um layout estratégico que buscasse aproximar as etapas.

4. Movimentação

Similar ao transporte, mas este desperdício se refere a movimentação de pessoas.

5. Estoque

De matéria prima ou inventário

6. Superprodução

Estoque de produtos acabados. Geralmente ocorre pela cobrança de meta por volume ao invés de demanda do cliente.

7. Superprocessamento

Excesso de procedimentos (atividades presentes na linha de produção que não agregam valor ao produto) ou processos que existam para evitar que erros causados por falta de capacitação de operários ou manutenção de equipamentos aconteçam, o que poderia ser considerado: um desperdício para evitar um desperdício.

17 FERRAMENTAS LEAN E SUAS APLICAÇÕES PRÁTICAS

Chegou a hora de falar de prática: para eliminar os desperdícios e garantir uma linha fluida e uma produção rápida, de qualidade e econômica, a Metodologia Lean propõe uma série de exercícios e ferramentas que se integram e se complementam para serem aplicadas no dia a dia.

Confira:

1. KAIZEN

Kaizen é um conjunto de práticas de melhoria contínua que rege toda Metodologia Lean de gestão. Tanto é que várias das ferramentas Lean que vamos abordar ao longo deste artigo são aplicadas seguindo as orientações do Kaizen.

Criado por Masaaki Imai, hoje o Kaizen ganhou o mundo e ultrapassou os limites empresariais, já que, quem conhece sua essência, o adota para a vida.

O cerne do Kaizen está em valorizar o potencial humano, dos gerentes aos operários, criar engajamento, eliminar desperdícios e maximizar a produtividade e qualidade, sem que para isso sejam necessários grandes investimentos.

Os 10 mandamentos do Kaizen:

- Elimine desperdícios;

- Faça melhorias graduais continuamente;

- Envolva todas as pessoas;

- Não aplique altos custos em sua implantação;

- Aplicar em todos os lugares;

- Faça uma gestão transparente;

- Foque a atenção onde se cria valor;

- Oriente-se para os processos;

- Dê prioridade ao potencial humano;

- Aprenda fazendo.

Diferencial competitivo das empresas que adotam a metodologia Kaizen:

- Transforma sua cultura produtiva;

- Renova o compromisso da equipe de forma contínua;

- Desenvolve profissionais que sabem identificar o que agrega ou não valor;

- Otimiza a produção com menos recurso e desperdício;

- Atinge resultados mais rápidos e evidentes.

- Muito mais que uma técnica para melhoria de produtos, o método Kaizen é uma filosofia capaz de mudar a cultura das empresas e seus funcionários.

2. QUALIDADE TOTAL

A Gestão da qualidade total (TQC – Total Quality Control) é um conjunto de procedimentos aplicados a administração com o objetivo de se antecipar a possíveis problemas e promover a diminuição de seus impactos de modo a obter a qualidade máxima pelo menor custo, com foco, sempre, na plena satisfação do cliente.

O uso da palavra “total” em sua nomenclatura, serve para enfatizar que a TQC deve ser aplicada em cada uma das etapas de produção e por cada um dos membros envolvidos no processo.

A TQC é norteada por seis atributos:

- Qualidade Intrínseca

- Atendimento

- Segurança

- Custo

- Moral

- Ética

Na década de 60 Kaoru Ishikawa, um importante engenheiro do controle de qualidade e teórico da administração de grandes companhias japonesas, desenvolveu e propôs uma lista com 7 ferramentas essenciais para a aplicação da TQC na gestão administrativa e industrial. Ferramentas essas que continuam sendo atualizadas e adaptadas para várias áreas.

São elas:

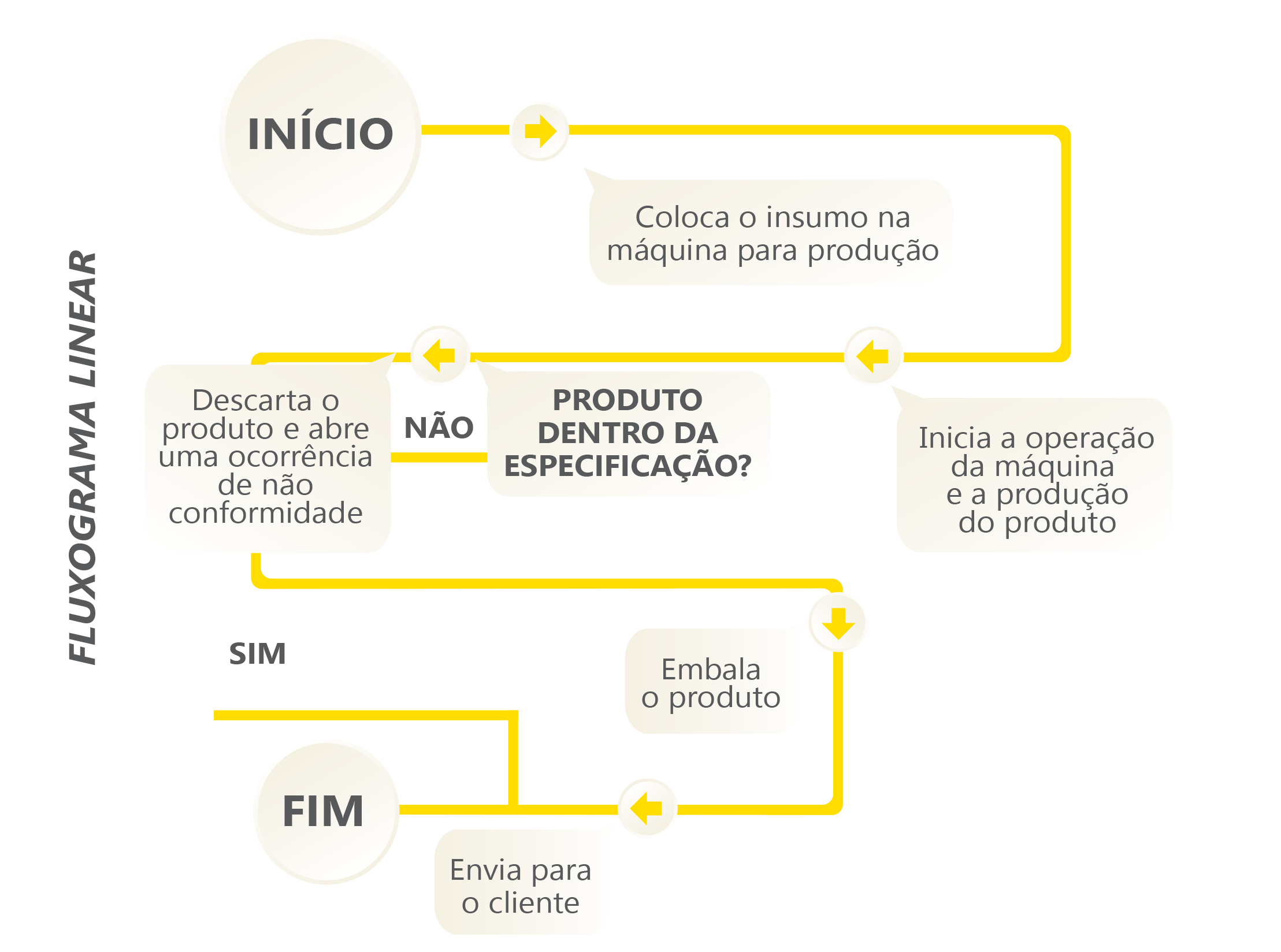

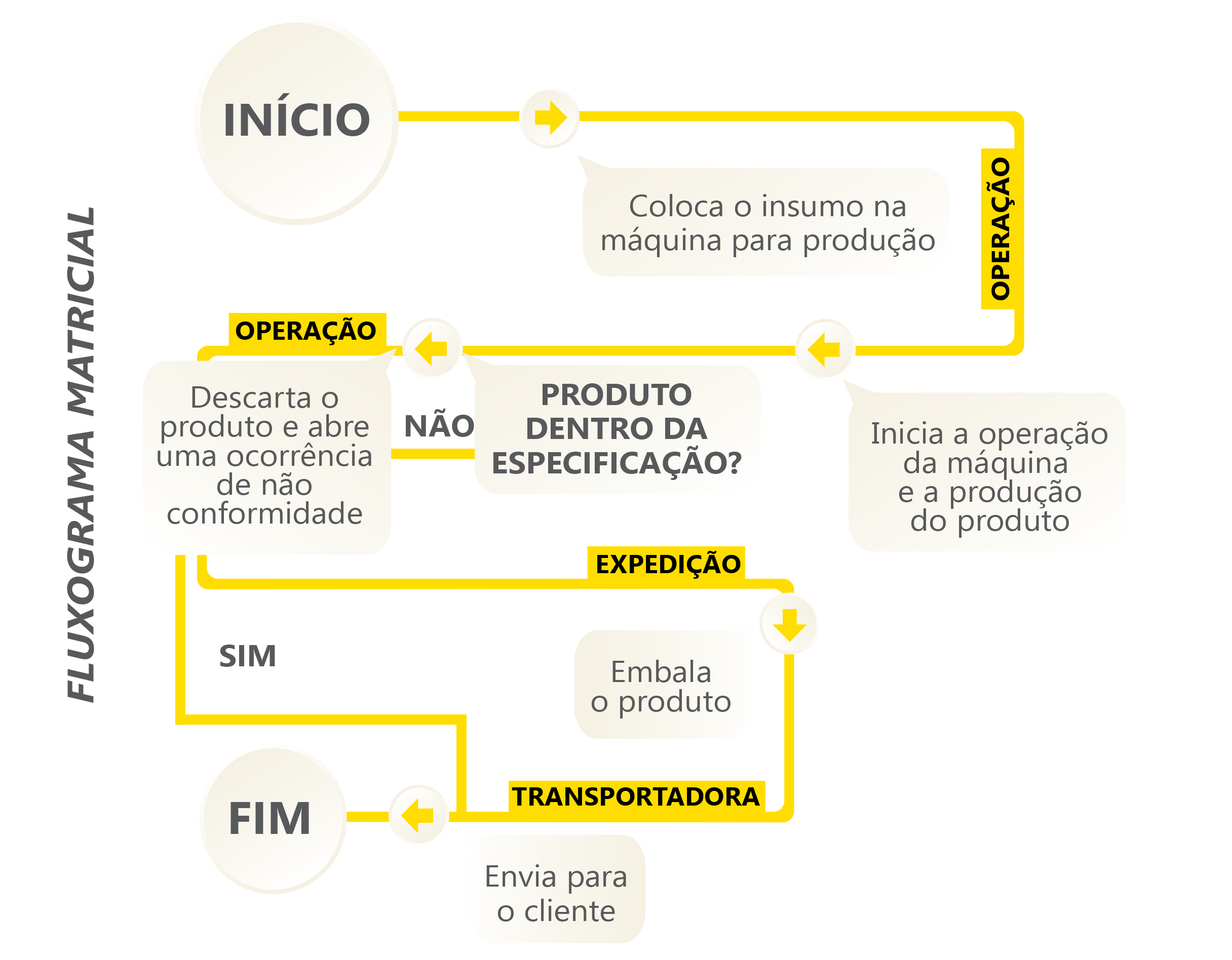

Fluxograma

Fluxograma é a representação gráfica de um processo de trabalho utilizada para ilustrar e facilitar a visualização da sequência operacional e fluxo de produção.

Tipos de fluxograma:

Linear:

O fluxograma linear é um diagrama que exibe a sequência de trabalho passo a passo de forma contínua.

Matricial:

O fluxograma Matricial tem como objetivo mostrar o fluxo de processo atual e quais as pessoas envolvidas em cada etapa.

Exemplos de fluxograma Linear e Matricial:

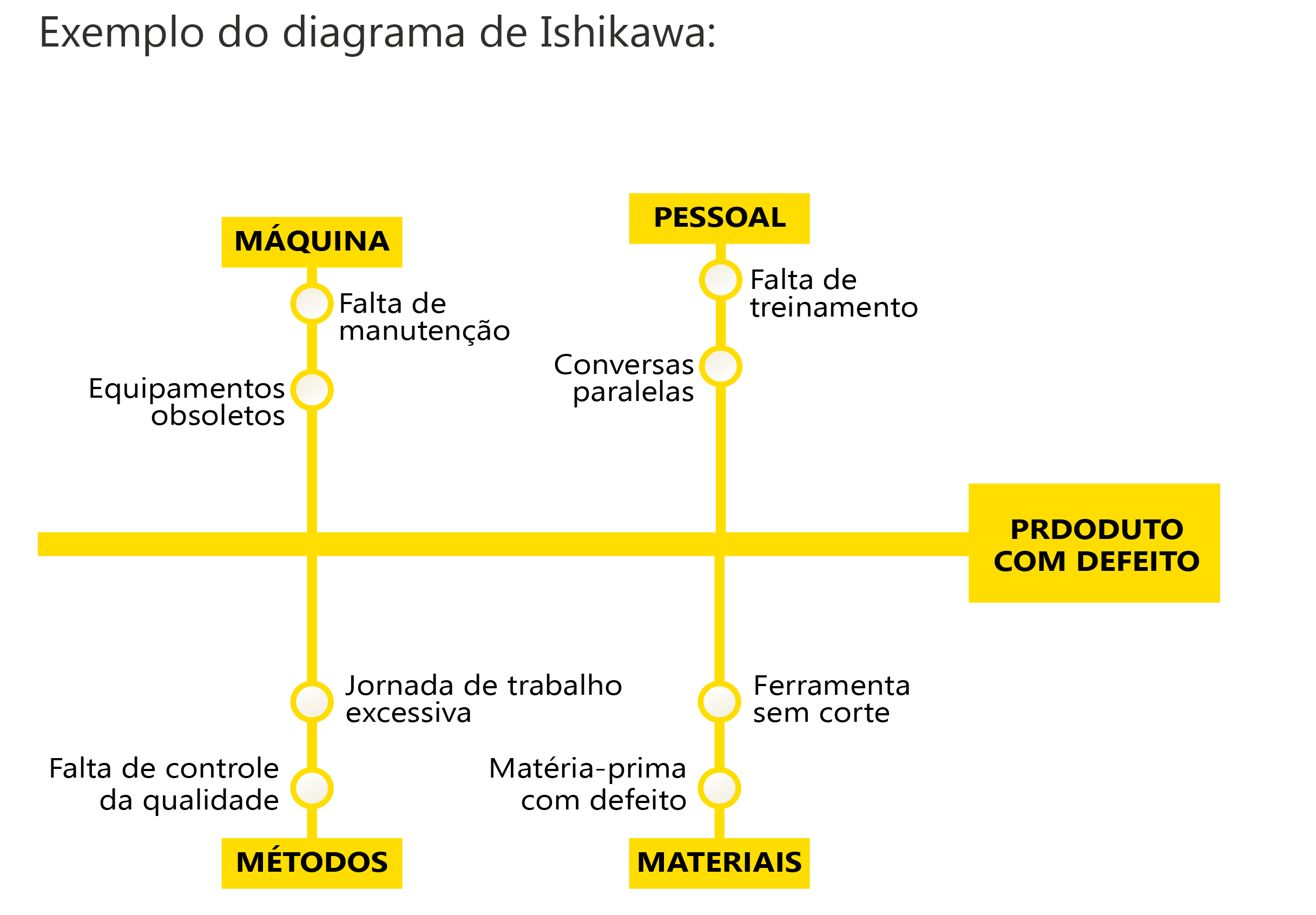

B. Diagrama Ishikawa (Diagrama de causa e efeito)

O Diagrama de Ishikawa, também conhecido como Diagrama de Causa e Efeito ou Diagrama Espinha de peixe, é uma estrutura gráfica que busca identificar prever as causas e solucionar os efeitos de um problema.

Os 6Ms do Diagrama de Ishikawa

Essa ferramenta classifica as prováveis causas de problemas por meio de uma ordem de 6Ms que são eles:

- Método: que envolve o método utilizado para execução do trabalho;

- Material: que envolve o material utilizado para execução do trabalho;

- Mão-de-obra: que envolve ações dos operadores;

- Máquina: que envolve o equipamento que estava sendo operado;

- Medida: que envolve os instrumentos de medida;

- Meio ambiente: que envolve o ambiente de trabalho (higiene, temperatura, espaço etc.).

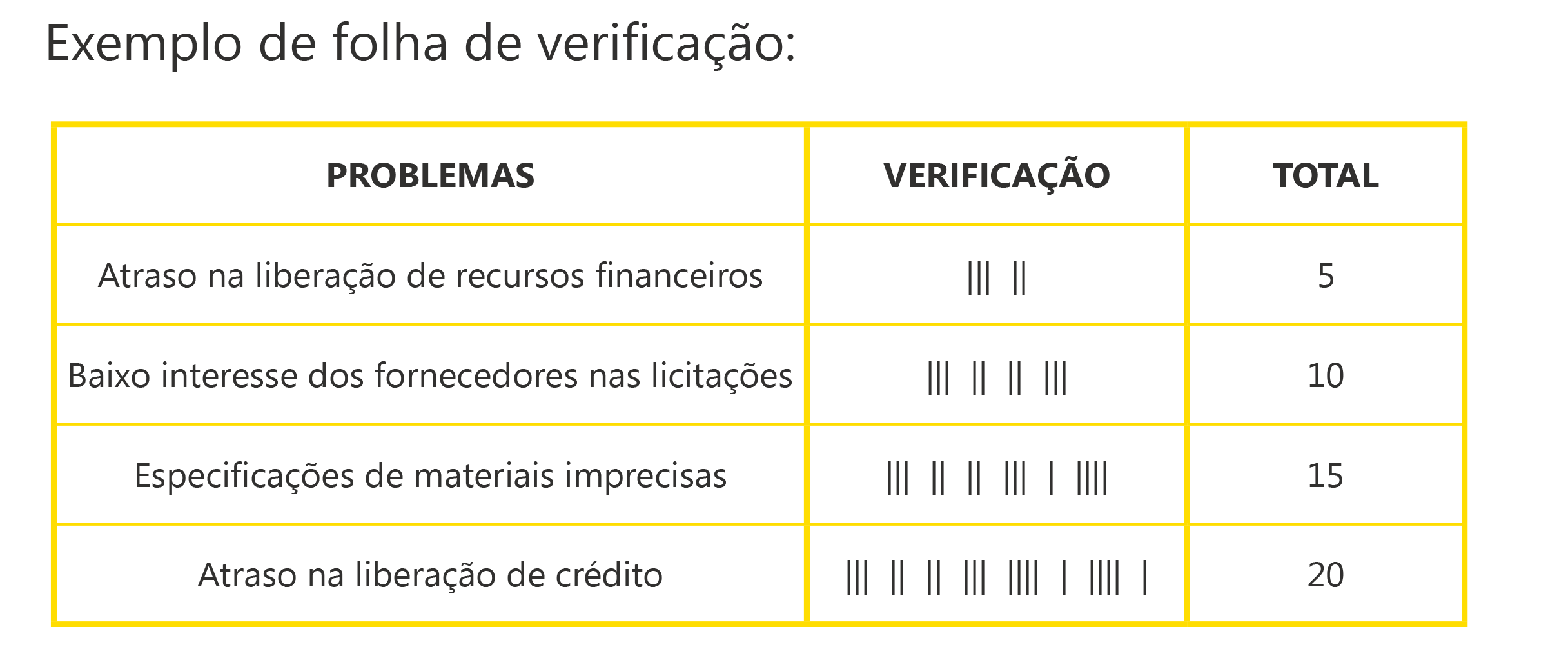

C. Folhas de verificação

Folhas de Verificação são formulários planejados nos quais os dados coletados são preenchidos de forma fácil e concisa. Nelas são registrados os dados dos itens a serem verificados, permitindo uma rápida percepção da realidade e uma imediata interpretação da situação, ajudando a diminuir erros e confusões.

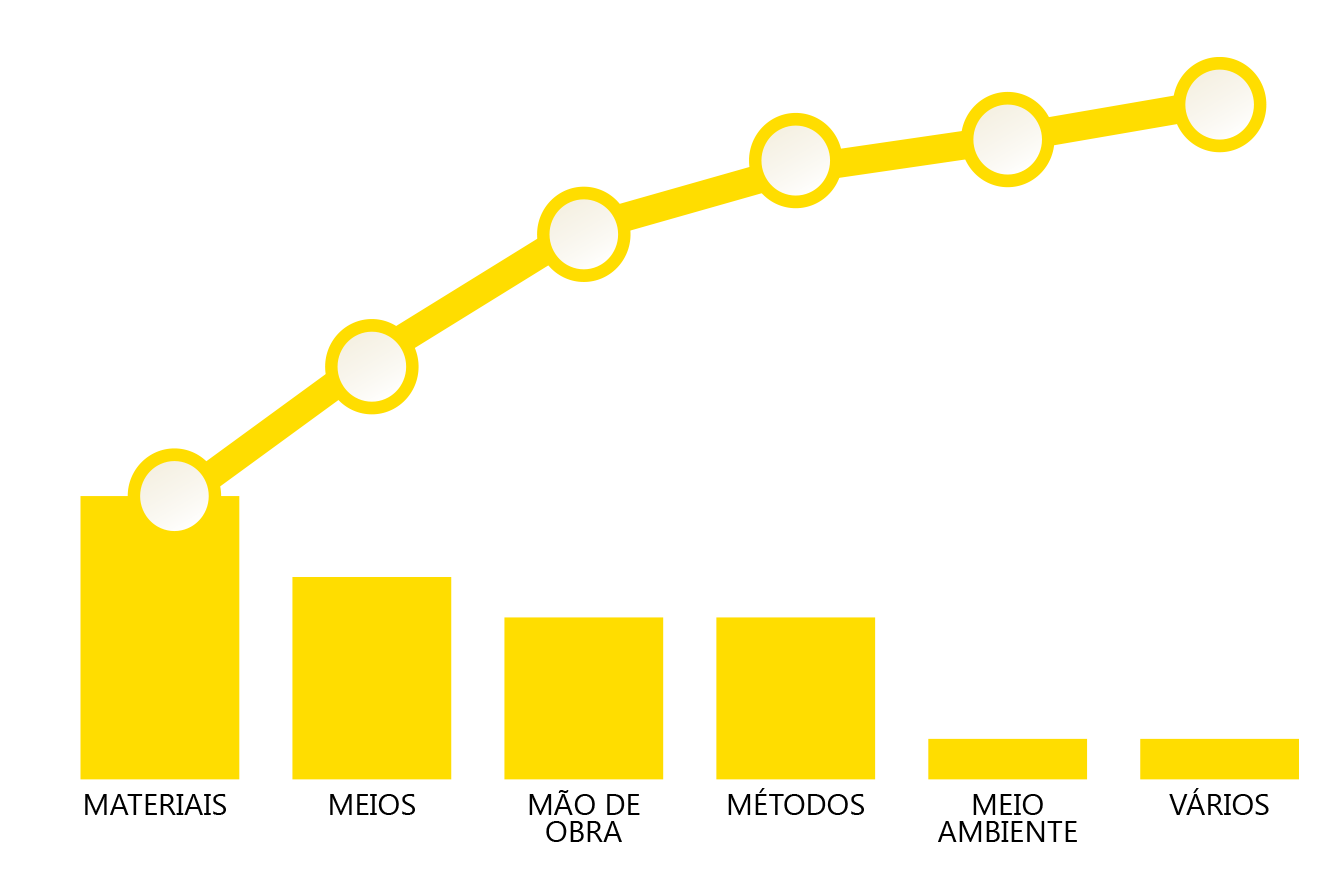

D. Diagrama de Pareto

O diagrama de Pareto é um gráfico que ordena as ocorrências por ordem de frequência, permitindo visualizar o que precisa ser priorizado. O princípio de Pareto é que 80% das consequências advêm de 20% das causas. Logo sua função é permitir uma fácil visualização e identificação das causas ou problemas. Uma vez que as ocorrências mais frequentes são identificadas, pode ser construída uma tabela com cada causa acompanhada de sua frequência absoluta.

Exemplo de diagrama de Pareto:

E. Histograma

Similar ao Diagrama de Pareto, o Histograma, também conhecido como diagrama das frequências,é um gráfico em barras que serve para mostrar a frequência com que algo acontece. Enquanto a base de cada barra corresponde ao intervalo de classe, a altura corresponde a respectiva frequência. A intenção desta ferramenta é analisar o comportamento de determinada atividade, sendo assim um importante indicador da distribuição de dados.

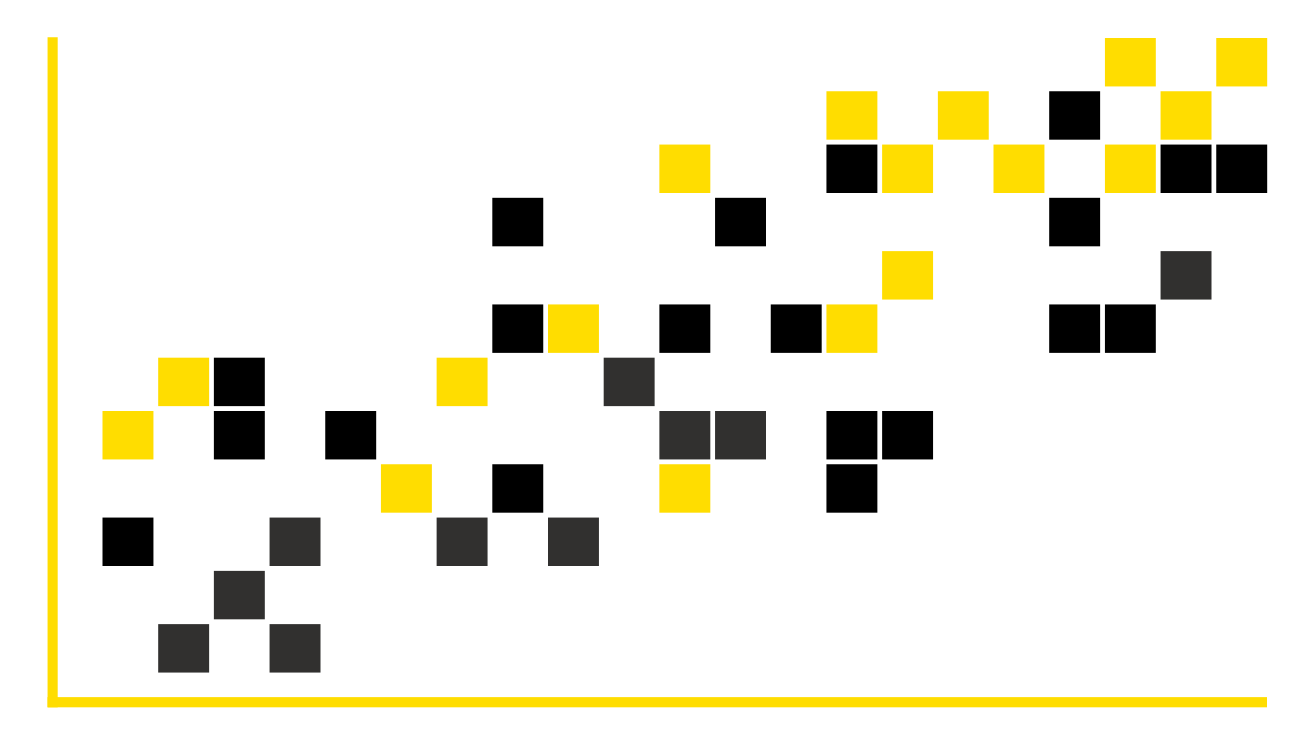

F. Diagrama de dispersão

Diagramas de Dispersão são utilizados para pontuar dados em um eixo vertical e horizontal com a intenção de exibir quanto uma variável é afetada por outra. Nele, os dados são representados por uma coleção de pontos, cada uma com o valor de uma das variáveis. Desta forma a posição no eixo horizontal determina o valor de uma variável e a posição do eixo vertical determina o valor da outra (no caso de duas variáveis).

Exemplo de um diagrama de dispersão:

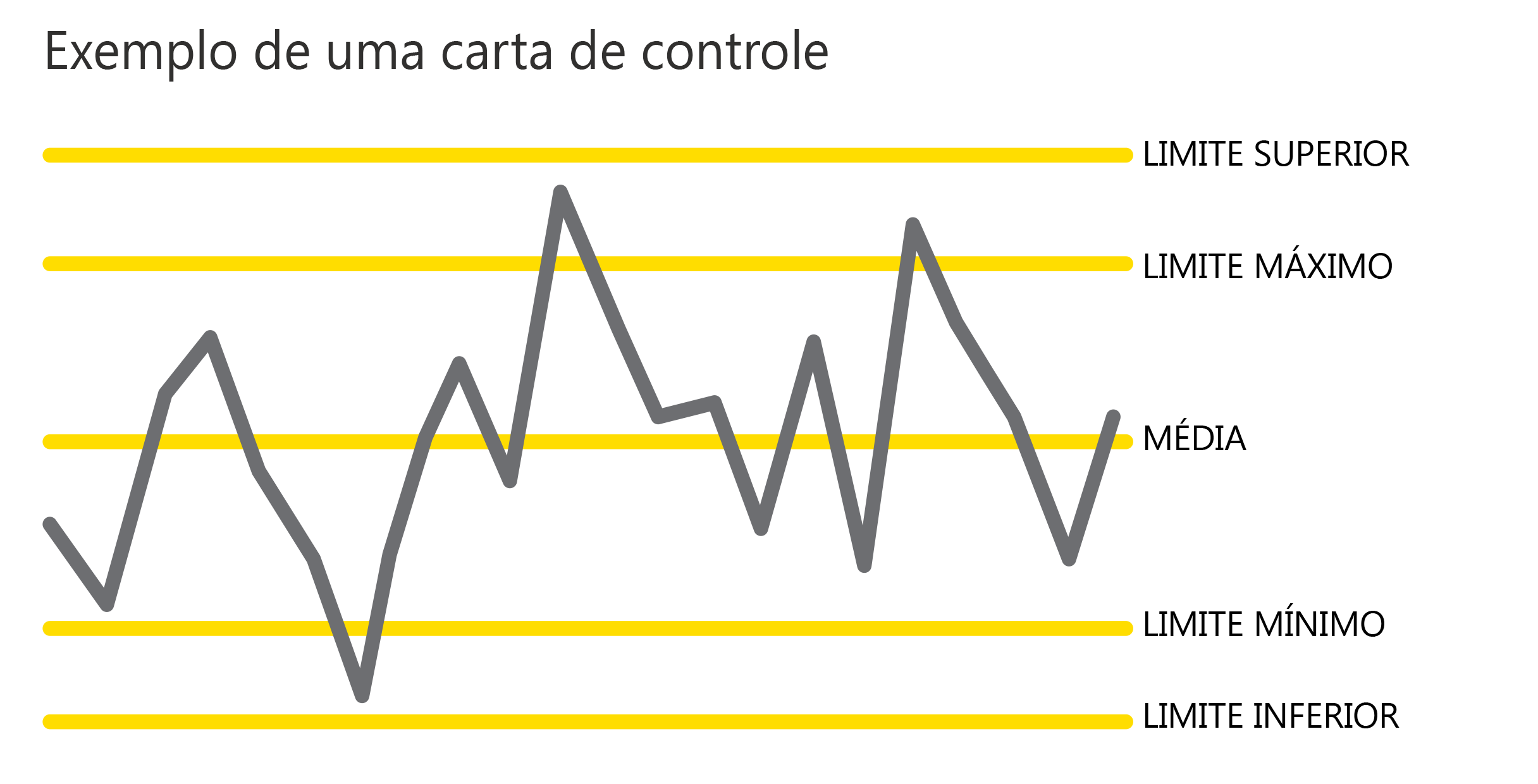

G. Cartas de controle

Carta de controle é um tipo de gráfico utilizado para o acompanhamento de um processo. Ele determina, estatisticamente, os limites de controle por meio de uma linha superior, uma linha inferior e uma linha média e tudo que aparecer fora dessas delimitações é considerado uma “causa especial”. O objetivo é verificar se o processo está sob controle, isto é, isento de causas especiais.

Tipos de cartas de controle:

Por atributo:

As cartas por atributo permitem o controle de mais de uma característica de qualidade em uma única carta. São mais fáceis de serem manuseadas e apresentam, em geral, um menor custo de medição.

Por variáveis:

As cartas por variáveis apresentam muito mais informações (por exemplo, sobre a média, a variabilidade e a capacidade do processo), o que facilita a identificação do motivo das causas especiais que ocorrem no processo. Por demandarem um menor tamanho de subgrupo, podem ser vantajosas dependendo da característica de qualidade (um exemplo são os processos que exigem medições destrutivas). Além disso, esse tipo de carta possibilita que ações preventivas sejam executadas antes que muitas peças defeituosas sejam produzidas. Já as por atributos permitem que ações corretivas sejam executadas após a produção de determinada quantidade de itens defeituosos. Entretanto elas exigem uma medição mais complexa, pois, para cada característica selecionada, é necessário duas cartas de controle, uma para controle da média e outra para controle da dispersão do processo.

3. 5’S – HOUSEKEEPING

Além das 7 Ferramentas da Qualidade Total, mencionadas no tópico anterior, Kaoru Ishikawa também criou o Programa 5S, conjunto de cinco práticas com a finalidade de atingir a Qualidade Total por meio da organização, limpeza e padronização.

As 5 letras “S” do nome são as iniciais das palavras japonesas Seiri, Seiton, Seiso, Seiketsu e Shitsuke, que em português foram traduzidas para Senso de Utilização, Senso de Ordenação, Senso de Limpeza, Senso de Saúde e Senso de Autodisciplina.

Pode-se dizer que o 5S é a base para qualquer sistema de gestão da qualidade. Sua adesão começa pela mudança de hábitos de cada uma das pessoas envolvidas no processo.

- Senso de Utilização – desenvolve a noção da utilidade dos recursos disponíveis para separar o que é útil do que não é e destinar cada coisa para onde possa ser útil;

- Senso de Ordenação – coloca as coisas no lugar certo e faz as coisas na ordem certa;

- Senso de Limpeza – retira a sujeira e poluição e evita sujar e poluir.

- Senso de Saúde – padroniza comportamentos, valores e práticas favoráveis à saúde física, mental e ambiental.

- Senso de Autodisciplina – busca pelo autodesenvolvimento por cada pessoa envolvida no processo

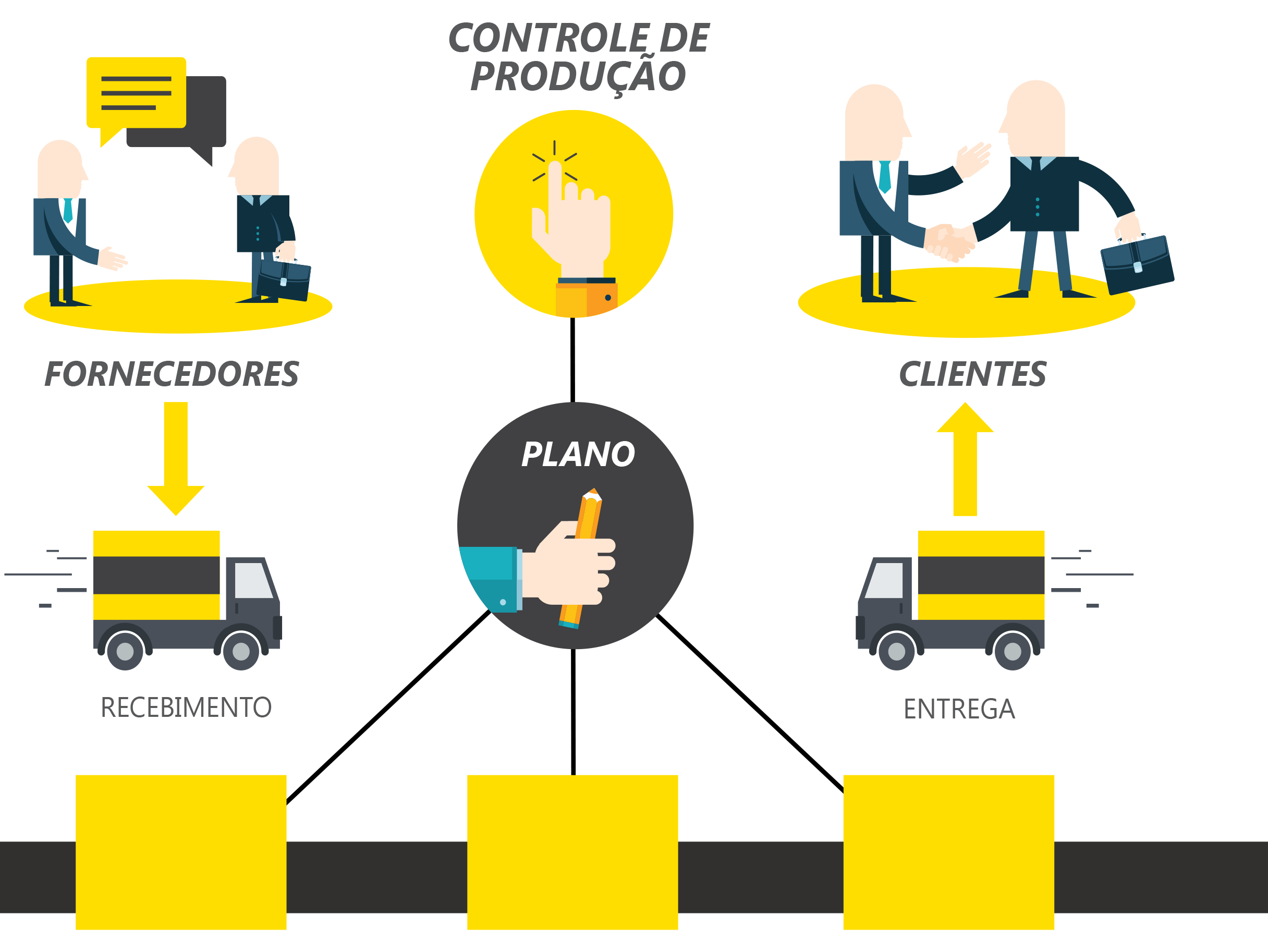

4. MAPA DO FLUXO DE VALOR (MAPEAMENTO DO PROCESSO)

Mapa de fluxo de valor é um mapa gráfico que mostra todo o processo de produção de um projeto desde sua entrada no sistema até sua conclusão.

O objetivo desse registro é identificar quais são as etapas que mais geram valor* para o cliente e quais são as etapas dispensáveis ou que podem ser melhoradas.

Tipos de mapas de fluxo de valor:

- Mapa do estado atual - mostra o processo exatamente como ele está atualmente, com seus erros e acertos.

- Mapa do estado futuro - mostra o processo ideal que a linha o processo deveria seguir para gerar mais valor com menos custos.

* O valor de uma entrega é o grau de benefício obtido como resultado da utilização e das experiências vividas com um produto. É a percepção do Cliente sobre o atendimento das suas necessidades, considerando preço, facilidade de aquisição, manutenção e uso. Em resumo: “valor é tudo aquilo pelo qual o Cliente está disposto a pagar. O que não é valor, é desperdício” (Silva, 2008).

As atividades para gerar valor podem ser divididas em:

a) Principais = que estão relacionadas com a criação do produto e transferência para o consumidor (exemplo: fábrica ou produção, e expedição);

b) Apoio = que possibilitam as atividades principais de serem realizadas (exemplo: compras, manutenção, engenharia, RH, etc).

5. AUTONOMAÇÃO OU JIDOKA

Autonomação ou Jidoka consiste em notificar o operador e possibilitar que ele pare a máquina ou a produção em situações de defeito ou anormalidade. Desta forma evita-se que peças defeituosas sejam produzidas e cheguem à próxima operação.

Para que seja considerada uma atividade Lean, a autonomação deve dispensar a inspeção em processo, pois a inspeção não agrega valor ao produto e, por isso, caracteriza um desperdício.

6. POKA YOKE

“Errar é humano” e foi partindo desta premissa que Shigeo Shingo* desenvolveu os Poka Yokes, que em japonês significa “à prova de erros”.

Na metodologia Lean, Poka Yokes são dispositivos para a prevenção de falhas derivadas de erros humanos.

Aplicar a mecanismos Poka Yokes ao longo da linha de produção evita que pequenos erros individuais possam desencadear falhas maiores que afetem toda a produção.

Um exemplo de Poka Yoke é quando o caixa eletrônico de um banco emite um alerta sonoro e visual quando um cliente esquece o cartão no terminal. E até mesmo uma simples lista de verificação, ferramenta da Qualidade Total (TCM), pode ser considerada um dispositivo Poka Yoke já que, por meio dela, é possível revisar todo o processo e evitar falhas.

Tipos de Poka Yokes:

- Poka Yoke de controle:

Que toma uma ação no momento em que ocorre o erro - Para a linha ou retira o item em questão, quando ocorre um produto não conforme.

O método de controle se divide em duas categorias:

por contato - o item tem que encostar ou não em um sensor para que o dispositivo identifique a falha

por etapas - o dispositivo identifica se o mecanismo cumpriu todas as etapas necessárias para aquela produção

- Poka Yoke de advertência:

Não toma nenhuma ação, mas emite um alerta quando alguma coisa inadequada foi identificada para orientar a tomada de decisão por parte do operador. Essa prática se relaciona com o método de autonomação.

Para ser considerada uma ferramenta Lean os dispositivos Poka Yokes devem ser simples de implementar e baratos.

*Shigeo Shingo também trabalhou no desenvolvimento do Sistema Toyota de Produção e foi considerado o “gênio da engenharia” que revolucionou as práticas de produção devido às suas diversas contribuições nessa área.

7. AUTOCONTROLE (controle no posto de trabalho)

O autocontrole é um procedimento que propõe identificar, quantificar e priorizar as soluções dos problemas nos exatos estágios do processo produtivo em que eles estão acontecendo.

Os objetivos do autocontrole são:

- Saber fazer;

- Fazer certo da primeira vez;

- Fazer com segurança;

- Fazer com organização e limpeza;

- Fazer sem desperdícios.

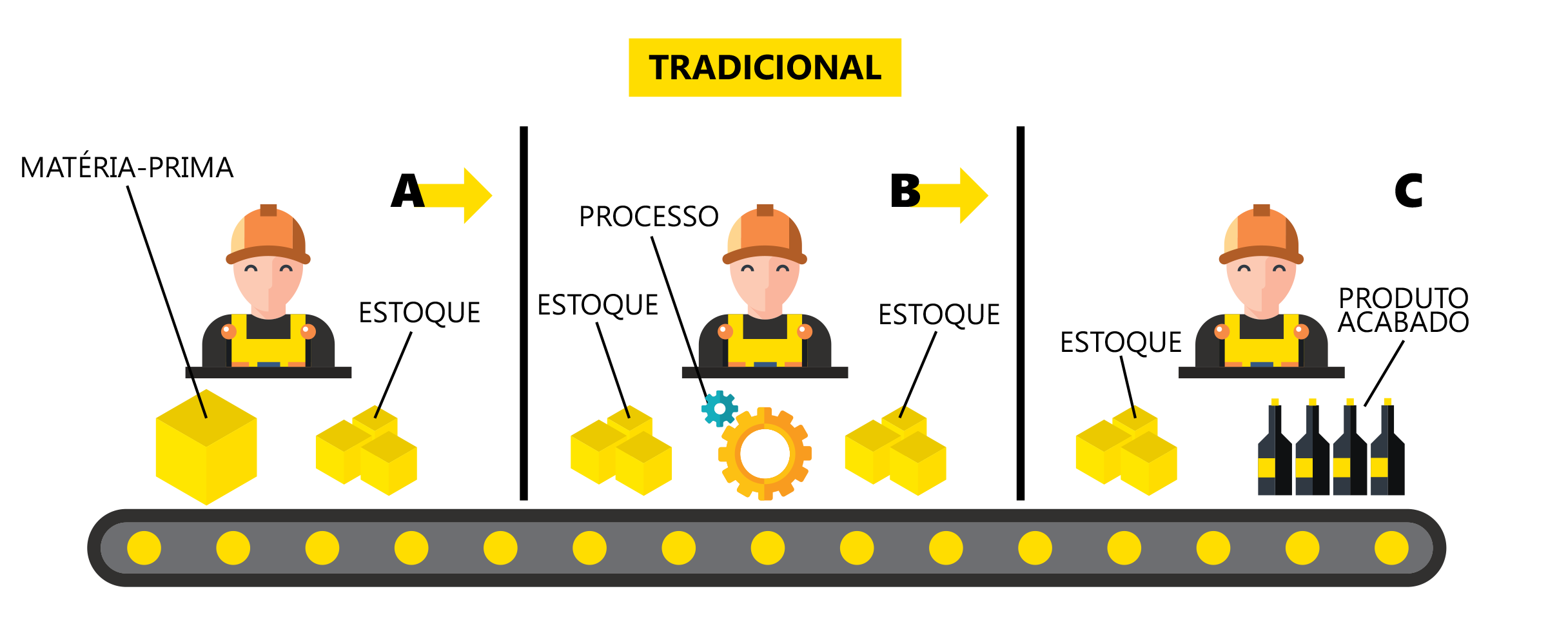

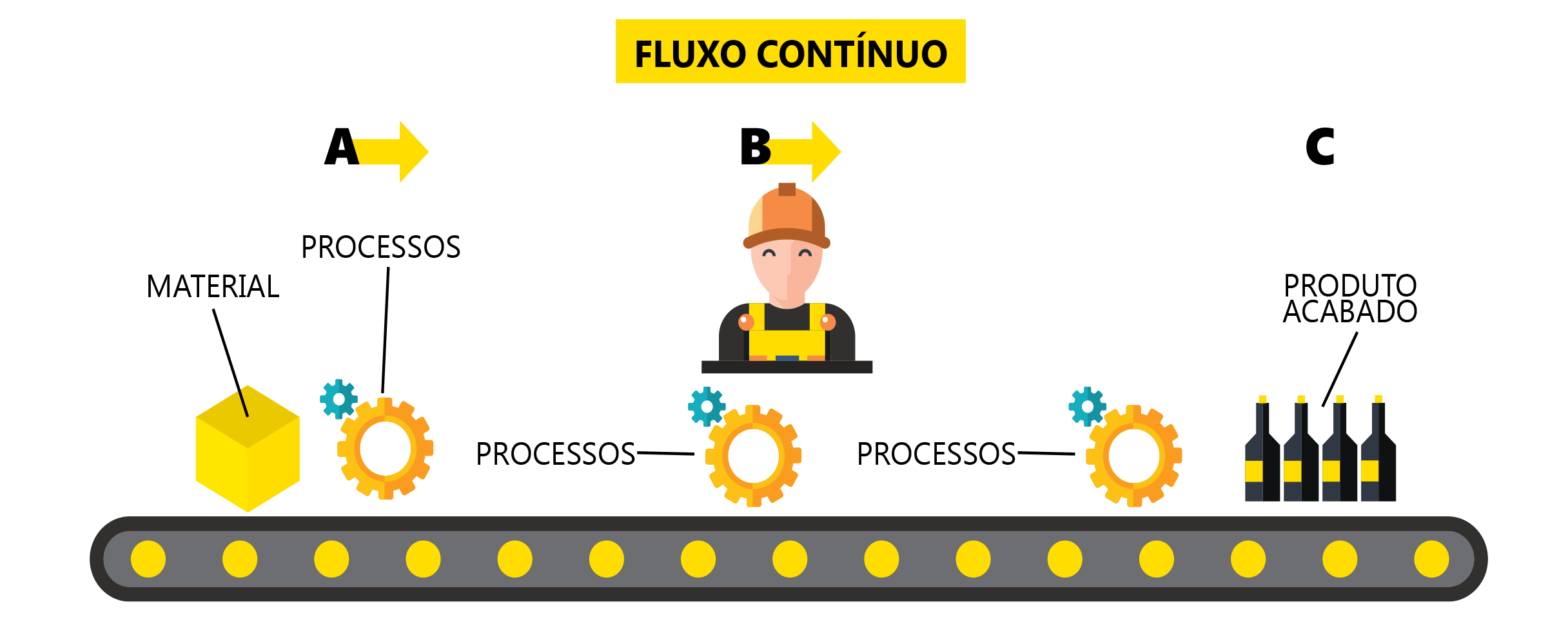

8. FLUXO CONTÍNUO COM ONE PIECE FLOW

O Fluxo Contínuo, ou fluxo “One Piece Flow” (uma peça por vez) é uma estratégia de linha de produção Just in Time* na qual os itens são processados e movidos diretamente de um processo para outro, uma peça de cada vez, sem gerar estoques e pausas entre uma etapa e outra.

Essa estratégia equilibra o nível de produtividade entre os operadores gerando motivação e evita a ociosidade das etapas seguintes.

Diferenças entre o Fluxo tradicional e o Fluxo Contínuo:

*Just In time (JIT): No Japão, JIT significa o tempo certo, a quantidade e a qualidade exatas e a qualidade correta. Este conceito defende atender a demanda imediatamente, eliminando os estoques intermediários e tornando a linha mais fluída. Para Masaaki Imai, fundador do Kaizen Institute, excesso de estoque é sempre sinônimo de capital parado e, portanto, desperdício.

9. TPM – TOTAL PRODUCTIVE MAINTENANCE – MANUTENÇÃO PRODUTIVA TOTAL

Você provavelmente já ouviu a expressão é “melhor prevenir que remediar”, certo? Pois é exatamente sobre isso que trata a TPM (Total Productive Maintenance - Manutenção Produtiva Total).

A TPM é um método de gerenciamento de manutenção de equipamentos que propõe identificar causas de falhas previamente e solucioná-las, de antemão, por meio de um processo de manutenção programada envolvendo os próprios operadores.

O objetivo é:

- Evitar falhas e paradas de máquina;

- No caso de falhas, promover manutenção rápida a fim de retomar a produção o quanto antes;

- Melhorar a eficácia e garantir a longevidade dos equipamentos;

- Capacitar os operadores a realizarem a manutenção de forma voluntária;

- Reduzir custos operacionais.

A TPM foi incorporada ao Lean Manufacturing por atacar os desperdícios, visto que a manutenção corretiva traz prejuízos para a empresa como máquinas paradas, refugo e atrasos no cumprimento do programa de produção.

A TPM possui 5 pilares, sendo:

- Eficiência;

- Auto reparo;

- Planejamento;

- Treinamento;

- Ciclo de Vida.

Estes pilares são sustentados por 5 princípios:

- Atividades que aumentam a eficiência do equipamento;

- Manutenção autônoma pelos operadores das máquinas;

- Manutenção planejada;

- Treinamento dos operadores para aumentar suas habilidades;

- Gerenciamento do equipamento.

10. OEE – OVERALL EQUIPMENT EFFECTIVENESS – EFICIÊNCIA GLOBAL DO EQUIPAMENTO

Ferramenta da TPM, a Eficiência Global do Equipamento é um cálculo utilizado para medir, em %, a eficiência global de uma máquina, com o objetivo de identificar as falhas ocultas (aquelas que quase nunca são registradas).

Quando o resultado da OEE apresenta um percentual de menos de 50% significa que o equipamento está sendo utilizado com menos de metade da sua eficácia.

Como calcular a OEE:

O cálculo da OEE é resultado da multiplicação dos indicadores de disponibilidade, performance e qualidade.

Sendo que esses indicadores são sempre o resultado do valor que a máquina realmente entregou ÷ pelo valor que havia sido planejado que ela entregasse.

Por exemplo:

Indicador de disponibilidade = total de horas em que a máquina realmente permaneceu funcionando ÷ pelo total de horas que havia sido planejado que a máquina deveria permanecer funcionando.

Indicador de performance = Total de horas em que a máquina realmente permaneceu funcionando de acordo com as configurações planejadas ÷ pelo total de horas que havia sido planejado que a máquina deveria permanecer funcionando de acordo com as configurações planejadas.

Indicador de qualidade = Total de horas em que a máquina realmente permaneceu produzindo peças boas ÷ pelo total de horas que havia sido planejado que a máquina deveria permanecer produzindo peças boas.

Geralmente as diferenças entre o planejado e o real nos indicadores de disponibilidade, performance e qualidade, se dão por problemas como:

- Falhas;

- Setup e Ajustes;

- Troca de ferramental;

- Tempo de acionamento;

- Pequenas paradas ou pequenos períodos de ociosidade;

- Diferenças de velocidade;

- Defeitos e Retrabalhos;

- Desligamento total.

Ao levantar a eficiência global de seus equipamentos, é possível identificar onde estão os problemas que interferem na estabilidade do maquinário e voltar os esforços nos pontos exatos onde há falhas e desperdícios a fim de garantir maior fluidez ao processo.

11. TAKT TIME, TEMPO DE CICLO E LEAD TIME

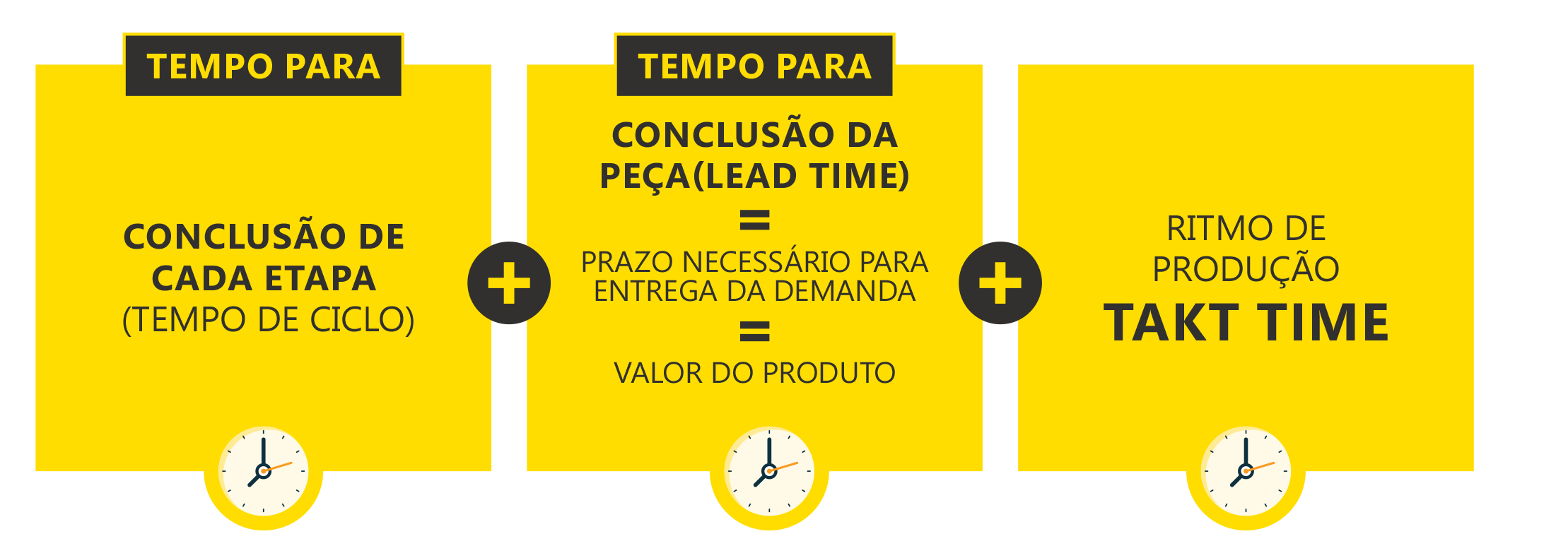

O tempo é um dos fatores responsáveis por agregar valor ao produto. Por isso entender todos os tempos envolvidos na produção de uma peça é importante para determinar seu valor. E é isso que vamos fazer neste capítulo.

Takt Time, Tempo de Ciclo e Lead Time são as definições para os tempos que temos presentes no processo de produção, e cada um deles tem um significado.

Então vamos desmembrá-los e entender essa diferença:

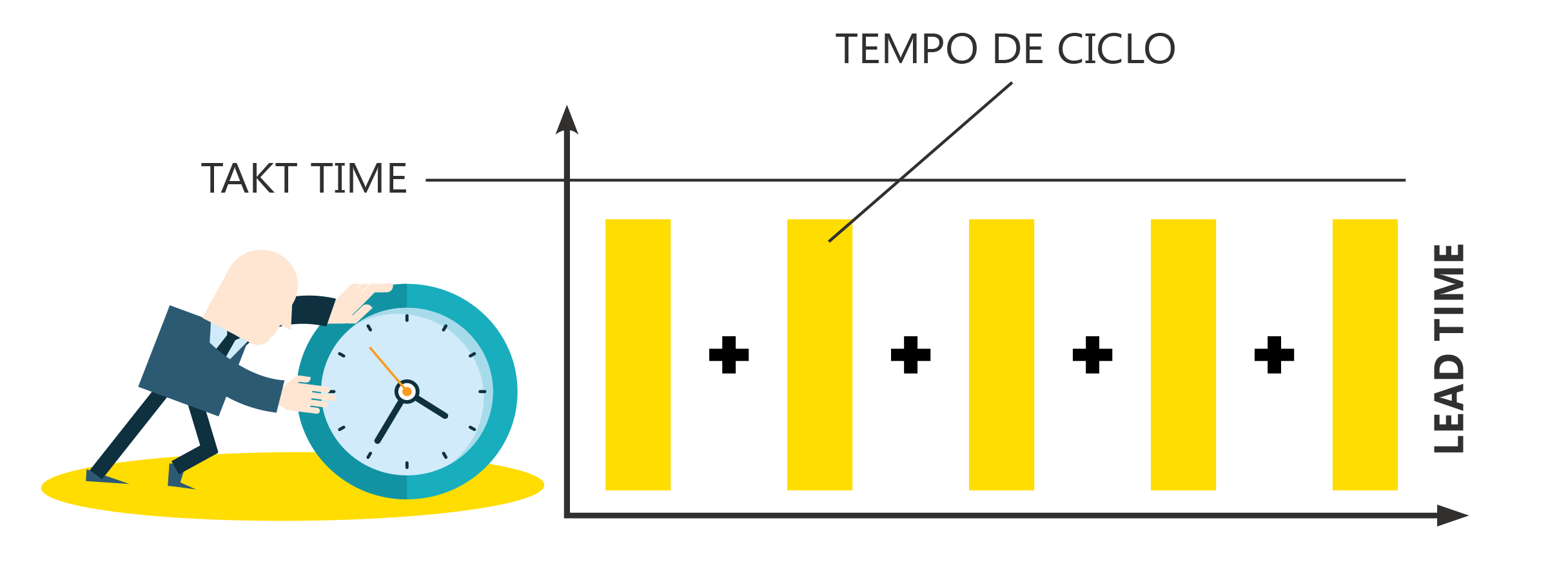

- Tempo de Ciclo é o tempo com que um produto ou lote de produtos é finalizado em uma etapa do processo baseando-se na performance da máquina ou célula mais lenta. Ele inclui elementos como tempo de operação, tempo de espera, preparo, carregamento e descarregamento de materiais, etc. É preciso buscar diminuí-lo sempre. Pois esse tempo define o custo do produto

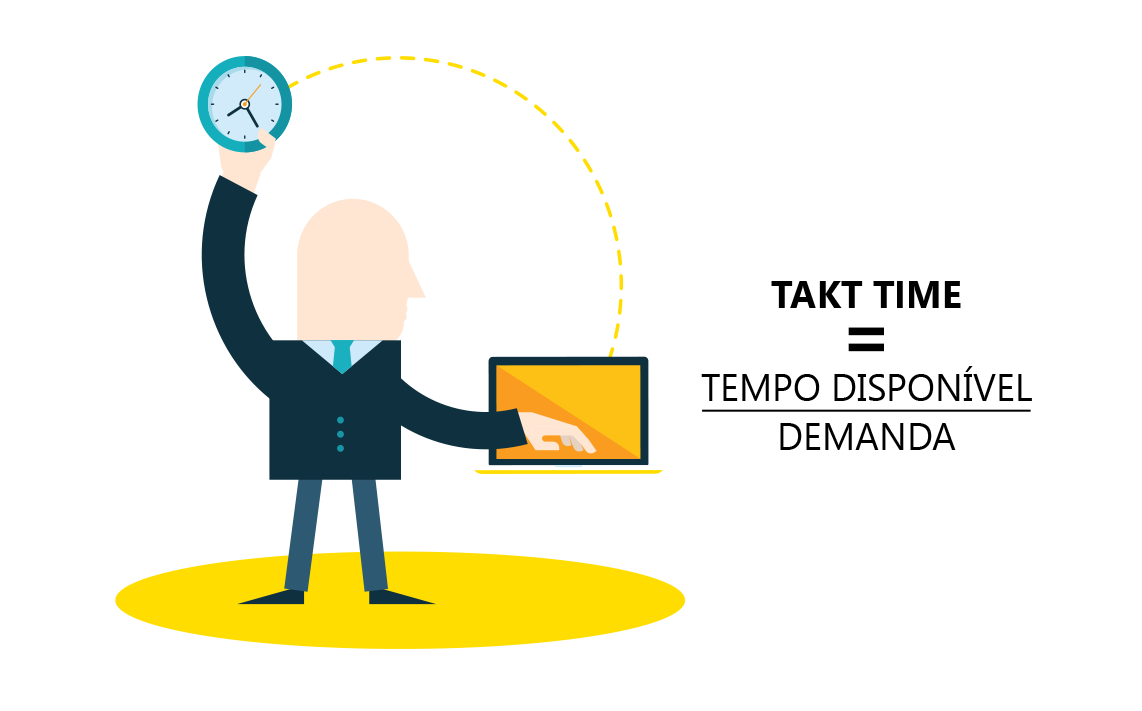

- Takt Time define o ritmo de produção necessário para que as demandas sejam atendidas.

- Ele é definido pelo tempo disponível sobre a demanda.

- Lead Time é o tempo necessário para um produto ou serviço percorrer todas as etapas do processo ou fluxo de valor, do início até o fim.

No gráfico abaixo veja a representação visual dos três tempos:

Para responder em quanto tempo é possível entregar determinada demanda é preciso conhecer cada um dos tempos e equilibrá-los.

O tempo da linha (Lead Time) será sempre limitado pela capacidade (Tempo de Ciclo) ou pela demanda (Takt Time).

Tempos de ciclo que ocupam pouco do Takt Time (menos de 75%) perdem em eficiência. E tempos que ocupam muito (acima de 90%) podem gerar riscos de paradas na linha em caso de falhas.

A soma dos tempos define o prazo para entrega da demanda e agrega no valor do produto.

Algumas empresas utilizam-se de sinalizadores sonoros e luminosos conectados a um temporizador para indicar o ritmo dos processos e ajudar a indicar quando a linha está atrasada em relação ao Takt Time.

12. PADRONIZAÇÃO DO PROCESSO

No trabalho padronizado, o conjunto máquina, método, mão de obra e material conectam-se formando um sistema de produção integrado, econômico, dinâmico e eficiente.

A Padronização do Processo, como o nome já diz, é um padrão de procedimentos que determina detalhadamente como cada ação de um processo de produção deve ser realizada.

Os documentos de instrução de um padrão de trabalho englobam definições como a sequência, tempo, ferramental, deslocamento de operadores, configurações de equipamento e espaço necessários para a execução. Essas determinações devem ser seguidas a risca e repetidas de forma que se tornem automáticas.

Em algumas empresas japonesas, as operações são filmadas e comparadas à folha de instruções a fim de identificar falhas e ações desnecessárias e enxugar o processo de modo a eliminar os desperdícios e propor a melhoria contínua.

Na metodologia Lean o Padrão de trabalho é considerado uma base para a melhoria contínua, isto significa que se espera que os resultados futuros superem os padrões.

Três documentos básicos são comumente utilizados na criação do trabalho padronizado a fim de projetar o processo e buscar melhorias.

São eles:

1. Quadro de Capacidade do Processo

Calcula a capacidade de cada máquina em processos conectados (geralmente uma célula), a fim de confirmar a capacidade real, identificar e eliminar os gargalos.

2. Tabela de Combinação do Trabalho Padronizado

Mostra a combinação do tempo de trabalho manual, tempo de caminhada e tempo de processamento da máquina para cada operador e as interações entre operadores e máquinas em uma sequência de produção.

3. Diagrama de Trabalho Padronizado

Mostra a movimentação do operador e a localização do material com relação à máquina e ao layout do processo total. O diagrama deve mostrar os três elementos que constituem o trabalho padronizado:

- Tempo takt, que é a taxa em que os produtos devem ser produzidos para atender a demanda do cliente.

- A sequência exata de trabalho em que um operador realiza suas tarefas dentro do tempo takt.

- O estoque padrão, incluindo os itens nas máquinas, exigido para manter o processo operando suavemente.

Um processo padronizado é um método efetivo e organizado de produzir sem perdas por meio do máximo desempenho dos colaboradores em suas atividades.

A inconstância das operações ou falta de padronização esconde as falhas e leva ao desperdício.

13. CÉLULA DE MANUFATURA

Ao contrário da linha de produção linear, a Célula de manufatura é um método de organização que propõe a disposição da linha de montagem por estações (células) de trabalho completas para cada etapa da produção. Essas células costumam ter o formato de “U” para facilitar o acesso do(s) operador(es) às máquinas e serem compostas por funcionários multifuncionais.

Célula de manufatura

Linha de produção organizada por meio do método de células de manufatura

Benefícios:

- Redução do transporte e estoques intermediários

- Redução do lead time* de fabricação

- Redução de Setup**

- Menor número de operadores

- Aumento de produtividade da mão de obra.

- *Tempo de produção

- **Reconfiguração ou manutenção do equipamento.

14. NIVELAMENTO DA PRODUÇÃO OU HEIJUNKA

Em uma linha de produção tradicional primeiro se fabrica toda a demanda de produtos “A”, depois toda a demanda de produtos “B”, a seguir toda a demanda de produtos “C” e assim sucessivamente.

O problema desse sistema são as variações de demanda. Por exemplo, caso a máquina esteja na produção do produto “B” e entre um pedido complementar de última hora de um produto “A”, esse não poderá ser atendido imediatamente, porque este modelo já foi produzido e a máquina já foi reconfigurada para produzir o produto “B”.

Foi pensando nisso que o sistema Toyota implantou o Heijunka ou Nivelamento da Produção. Neste método os produtos “A”, “B” e “C” são produzidos de forma intercalada, em pequenos lotes, a fim de atender a demanda solicitada e ainda permitir que a linha possua flexibilidade para absorver pedidos de última hora de qualquer um destes produtos. Além disso, se houver atrasos em qualquer um dos intervalos de fabricação destes produtos, apenas algumas entregas serão feitas fora do prazo.

Taiichi Ohno compara os sistemas tradicional e Heijunka ao desempenho da lebre e da tartaruga:

“A tartaruga é mais lenta, mas consistente, o que causa menos desperdício, por isso é mais efetiva que a lebre que é rápida, mas pode parar para cochilar ocasionalmente. O Sistema de Produção Toyota só pode ser realizado quando todos os trabalhadores se transformarem em tartarugas“.

Taiichi Ohno

Obviamente, para que seja possível executar o Heijunka sem atrasos é necessário que o tempo de setup das máquinas, ou seja, o tempo para reconfigurar a máquina para que produza outro modelo de produto, seja bastante rápido e dinâmico.

15. SETUP RÁPIDO, TRF (Troca Rápida De Ferramenta) Ou SMED (Single Minute Exchange Of Die)

Como mencionamos no tópico anterior, a implantação do Heijunka só é possível através de setups e trocas de ferramenta rápidos. E é para isso que existe o Setup Rápido.

Este método visa a redução no tempo de Setup e em converter setup interno (feito com a máquina parada) em externo (feito com a máquina em funcionamento) para não precisar parar o equipamento para realizar os ajustes e, assim, poder ganhar tempo na linha.

Vantagens:

- Evita a formação de grandes volumes de estoque que ocorrem quando o tempo de setup é alto;

- Evita erros de ajuste e regulagens;

- Reduz o tempo de setup, aumentando o volume de produção em função do menor tempo parado do equipamento.

16. KANBAN

Kanban, japonês, significa marcador, cartão, sinal ou placa e trata-se de um sistema de gestão de processos que propõe indicar o andamento dos fluxos de produção de forma visual, como em um quadro, por exemplo. Assim a equipe consegue ter um olhar mais geral sobre o processo e identificar facilmente qual a próxima etapa do serviço, por exemplo.

Não existe uma regra fixa, cada administração pode criar seu próprio modo de disposição de tarefas de forma visual por meio do Kanban.

Através dele é possível:

- Incluir informações de o quê, quanto e quando produzir;

- Dispor as ordens de serviço das mais variadas formas, como ‘por operador’, ‘por cliente’ ou por ‘prazo’, por exemplo

- Indicar etapa de cada tarefa, por exemplo, “para executar”, “em andamento” ou “finalizado”;

- Indicar a prioridade do processo por meio de cores como verde, amarelo e vermelho.

- E muitos outros. Na verdade, as possibilidades são infinitas, definir a metodologia vai da necessidade de cada empresa.

Exemplo simples de um fluxo de trabalho disposto por meio do sistema Kanban:

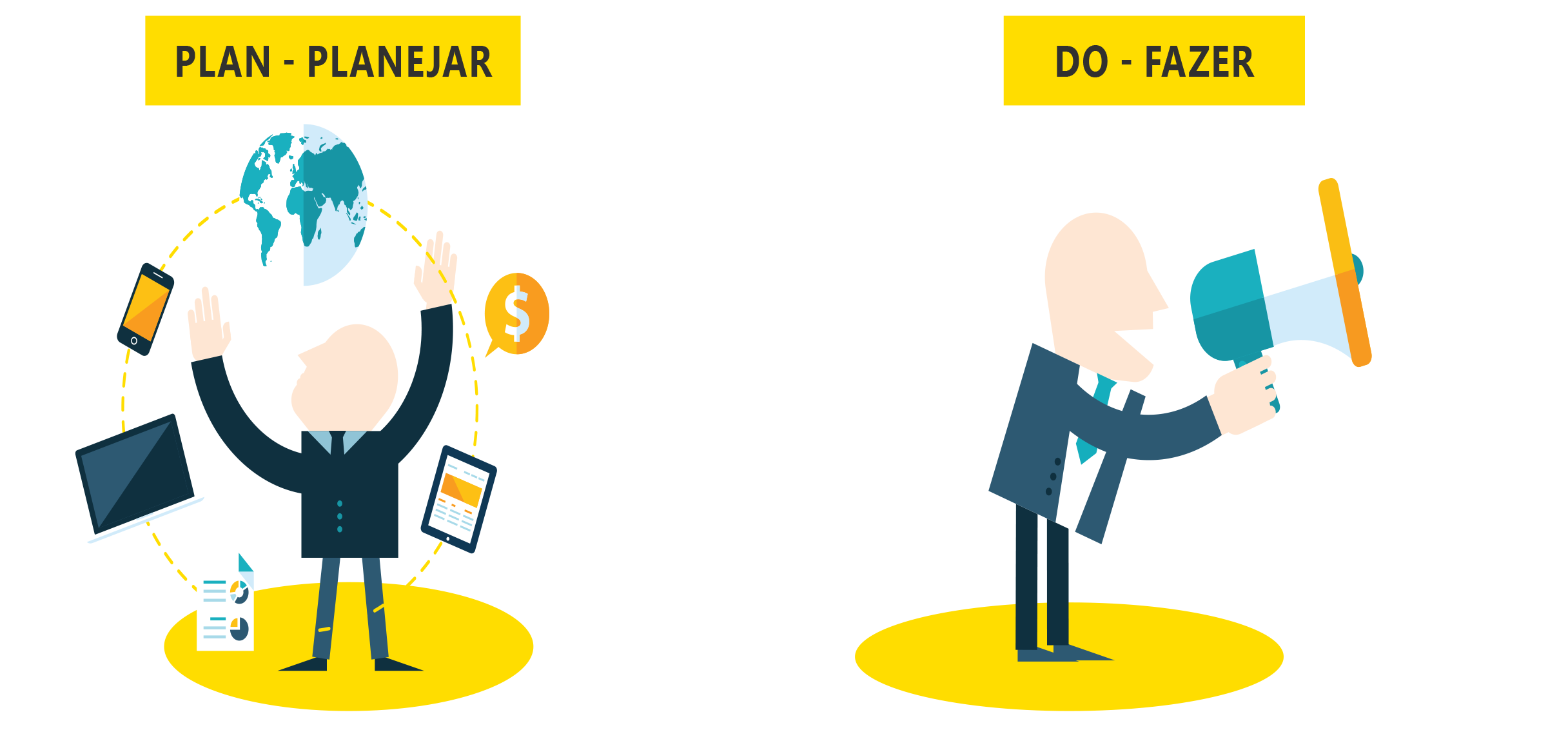

17. PDCA - Plan, Do, Check, Act

PDCA, também conhecido como Ciclo de Shewhart ou Ciclo de Deming, é uma metodologia de melhoria contínua idealizada por Walter A. Shewhart na década de 20 e amplamente divulgado e aplicado por Deming em 1950.

Seu objetivo é implantar melhorias em processos ou produtos por meio de quatro passos:

Plan - planejar

Estabelecer os objetivos e processos necessários para entregar os resultados de acordo com o projetado.

Do - Fazer

Implementar o plano traçado no passo anterior. Desenvolver o produto e coletar dados para serem analisados no próximos passos "Checar" e "Ajustar".

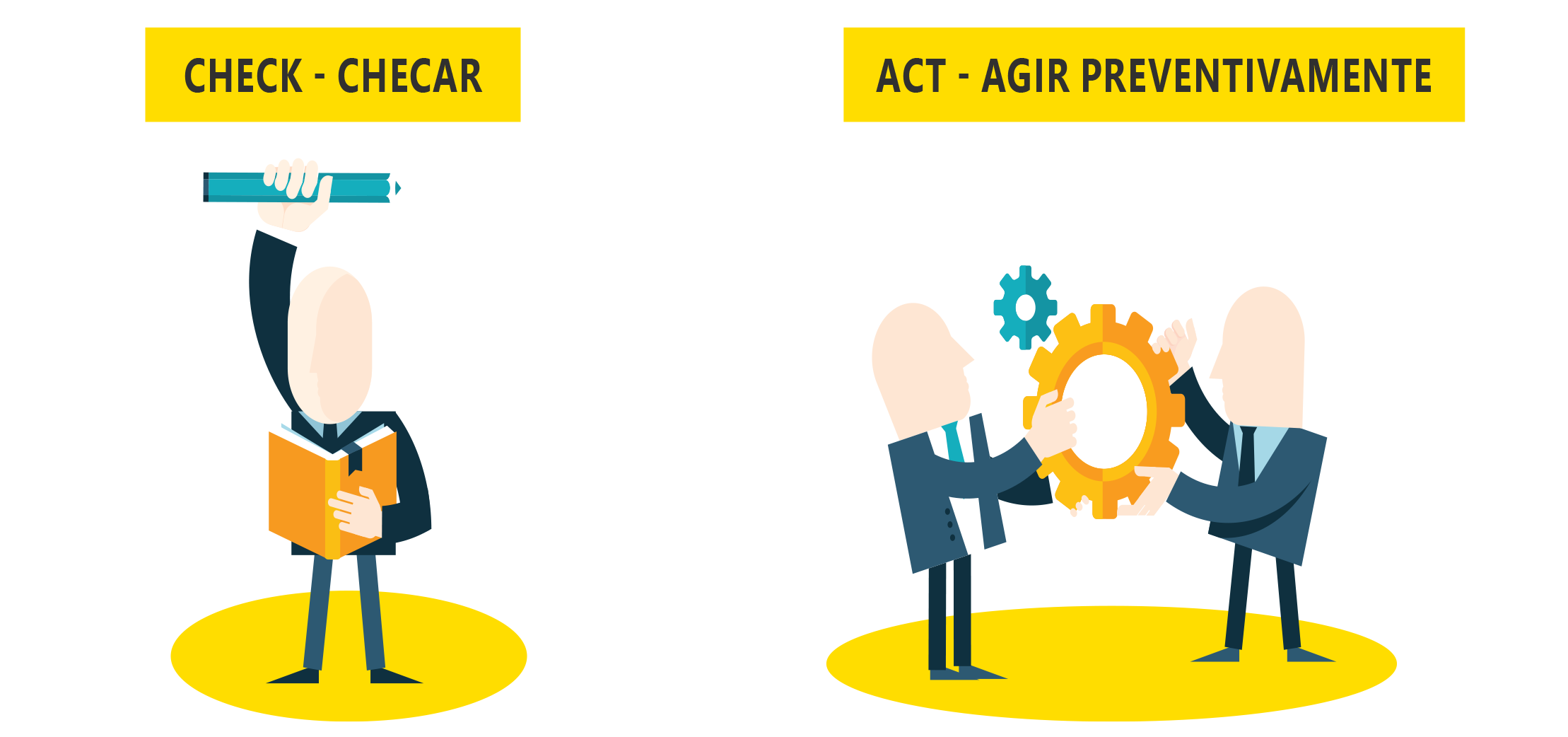

Check - Checar

Estudar os resultados (por meio dos dados coletados no passo anterior) e compará-lo em relação aos resultados previstos no passo “Planejar” a fim de determinar quaisquer diferenças.

Act - Agir preventivamente

Analisar as diferenças entre os resultados reais e planejados e definir ações corretivas.

Mandamentos do PDCA

Por ser um método de melhoria contínua, o conceito de PDCA recomenda implantar ao processo as seguintes práticas:

- Não avance para o passo seguinte sem ter se dedicado suficientemente ao passo presente;

- Se perceber que o passo atual está travado e cheio de erros, retorne ao passo anterior;

- Ao chegar no último passo reinicie o ciclo continuamente.

CONCLUSÃO

Agora que você já conhece os 7 principais desperdícios e as ferramentas Lean ideais para eliminá-los, basta colocar tudo em prática e tirar a prova.

Quer saber como ter mais qualidade e precisão em seus processos industriais e manter seus processos de instrumentação funcionando perfeitamente? Entre em contato com a gente!

- Otimize seus processos

- Garantia de confiabilidade e repetibilidade

- Segurança para todo o processo de produção

- Economia a longo prazo

- Ganho de produtividade