Entenda porque o padrão é indispensável na produção industrial

Dona Maria Gonçalves tinha uma receita de sabonete artesanal que era sucesso no bairro.

A fórmula veio sendo passada de mãe para filha por gerações. Uma pitada disso, um tequinho daquilo, mexe por alguns minutos, leva ao forno mais ou menos aquecido e voilà!

Parecia mágica! A dona de casa realmente tinha o dom.

Ciente da qualidade do produto, sua filha Ana viu uma oportunidade de negócio: alugou um espaço, chamou mais gente, comprou material, fez propaganda e começou a produzir em maior escala.

Logo os sabonetes de Dona Maria começaram a ficar conhecidos para além da cidade onde a família morava.

Confiante, Ana foi ainda mais longe e abriu outras linhas de produção em diferentes cidades do estado.

Tudo parecia bem até que começaram surgir as primeiras reclamações: as queixas eram de que as características do produto como peso, textura, cor e aroma variavam muito de um lote para outro. Os consumidores simplesmente não sabiam o que esperar ao comprar o produto.

A história acima é um relato fictício que criamos para ilustrar as consequências da falta de padronização do processo em uma linha de produção.

O que é

Padronização do processo é um critério de organização produtiva associado a Lean Manufacturing, metodologia de gestão desenvolvida pela Toyota nos anos 50.

Para que serve

O objetivo é determinar detalhadamente como cada ação de um processo de produção deve ser realizada. Critério que a produção de sabonetes da família Gonçalves, por exemplo, não tinha, já que as intruções de produção eram vagas como “uma pitada disso” e “um pouco daquilo”, tudo na base da intuição.

Em um processo de trabalho padronizado, as instruções de produção são registradas em uma folha que inclui definições precisas como a sequência, tempo, ferramental, deslocamento de operadores, configurações de equipamento e espaço necessário para a execução.

Em algumas empresas japonesas, as operações são filmadas e comparadas à folha de instruções a fim de identificar falhas e ações desnecessárias e enxugar o processo de modo a eliminar os desperdícios e propor a melhoria contínua.

Benefícios

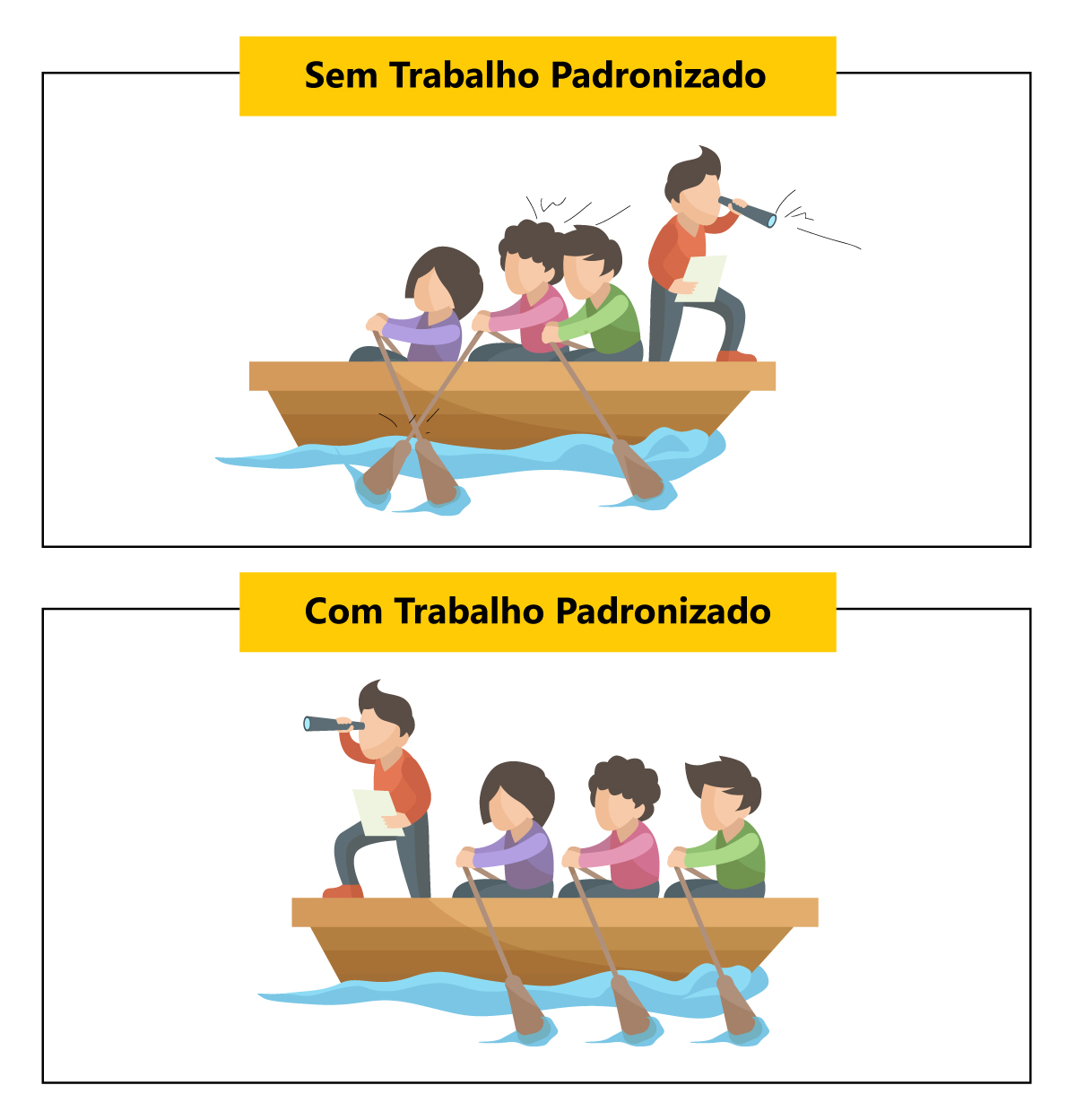

Com um processo padronizado as instruções são claras e precisas, todos os setores trabalham integrados, cada operador sabe exatamente o que tem que fazer e o método de produção é sempre o mesmo.

Isso possibilita a percepção e correção de erros, garante resultados mais estáveis e previsíveis e possibilita o mesmo padrão de qualidade em todas as peças.

Documentos básicos utilizados na criação do trabalho padronizado

1. Quadro de Capacidade do Processo

Calcula a capacidade de cada máquina em processos conectados (geralmente uma célula), a fim de confirmar a capacidade real, identificar e eliminar os gargalos.

2. Tabela de Combinação do Trabalho Padronizado

Mostra a combinação do tempo de trabalho manual, tempo de caminhada e tempo de processamento da máquina para cada operador e as interações entre operadores e máquinas em uma sequência de produção.

3. Diagrama de Trabalho Padronizado

Mostra a movimentação do operador e a localização do material com relação à máquina e ao layout do processo total. O diagrama deve mostrar os três elementos que constituem o trabalho padronizado:

4. Tempo takt

A taxa em que os produtos devem ser produzidos para atender a demanda do cliente.

5. Sequência de trabalho

A sequência exata de trabalho em que um operador realiza suas tarefas dentro do tempo takt.

6. O estoque padrão

Incluindo os itens nas máquinas, exigido para manter o processo operando suavemente.

Um processo padronizado é um método efetivo e organizado de produzir sem perdas por meio do máximo desempenho dos colaboradores em suas atividades.

A inconstância das operações ou falta de padronização esconde as falhas e leva ao desperdício.

Dicas para implantar um processo padronizado

- Conhecer os objetivos do processo;

- Registrar todas as entradas e saídas (de recursos financeiros, materiais e humanos);

- Ter instruções de trabalho claras e precisas;

- Identificar os fornecedores e clientes;

- Documentar o processo;

- Identificar oportunidades de melhoria.

No trabalho padronizado, o conjunto máquina, método, mão de obra e material conectam-se formando um sistema de produção integrado, econômico, dinâmico e eficiente.

…

Tem alguma sugestão? Envie através de nosso formulário clicando aqui!

Baixe nosso e-book 17 Ferramentas de Lean Manufacturing clicando na imagem abaixo!