Imagina se fosse possível avaliar a eficiência geral dos seus equipamentos, identificar, com precisão, onde estão as falhas que interferem na estabilidade da produção e, então, direcionar ações corretivas para os pontos exatos onde estão acontecendo estes erros.

Imaginou?

Pois isso é real com a OEE - Overall Equipment Effectiveness

O que é

Tradicionalmente usada em programas de TPM (Total Productive Maintenance) e em práticas de Lean Manufacturing, a OEE (Overall Equipment Effectiveness - Eficiência Global do Equipamento) é um cálculo utilizado para medir, em %, a eficiência global de uma máquina, com a finalidade de identificar e corrigir falhas.

Seu objetivo é responder a três perguntas:

Com que frequência os meus equipamentos ficam disponíveis para operar?

O quão rápido estou produzindo?

Quantos produtos foram produzidos que não geraram refugos?

A resposta a estas três perguntas nos fornecem um panorama geral da operação em qualquer tipo de negócio e é por este motivo que a OEE é considerada tão importante na indústria.

Índice OEE

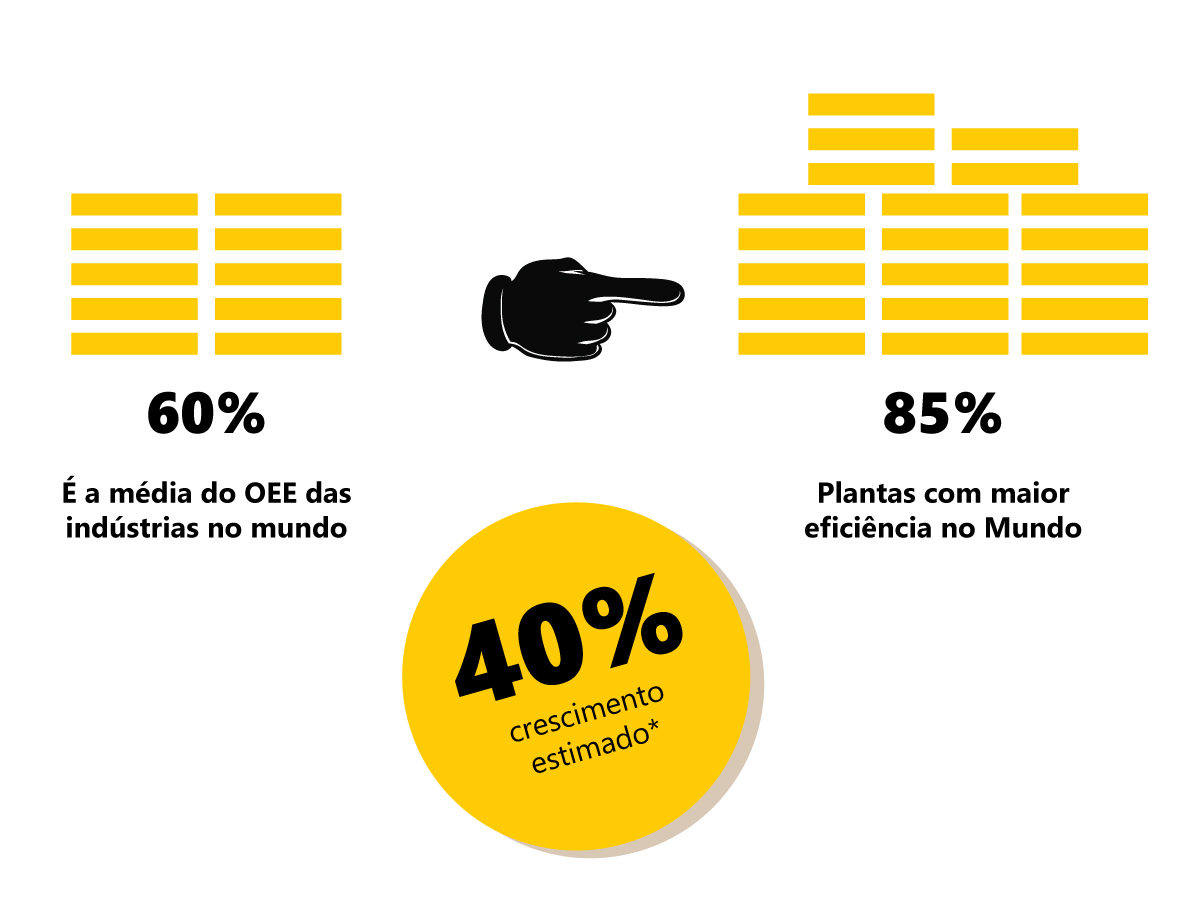

De acordo com estimativas da World Class (índice OEE referência mundial pelas indústrias) as linhas de produção com melhor eficiência no mundo apresentam o índice de OEE de, em média, 85%, enquanto o restante das indústrias apresentam um índice de cerca de 60%.

Ou seja: para uma linha operando com OEE em torno de 60%, é possível aumentar a eficiência global em até 40% utilizando os mesmos equipamentos e os mesmos recursos.

Mas como fazer isso?

Primeiro é preciso descobrir qual o seu índice OEE.

Como calcular a OEE

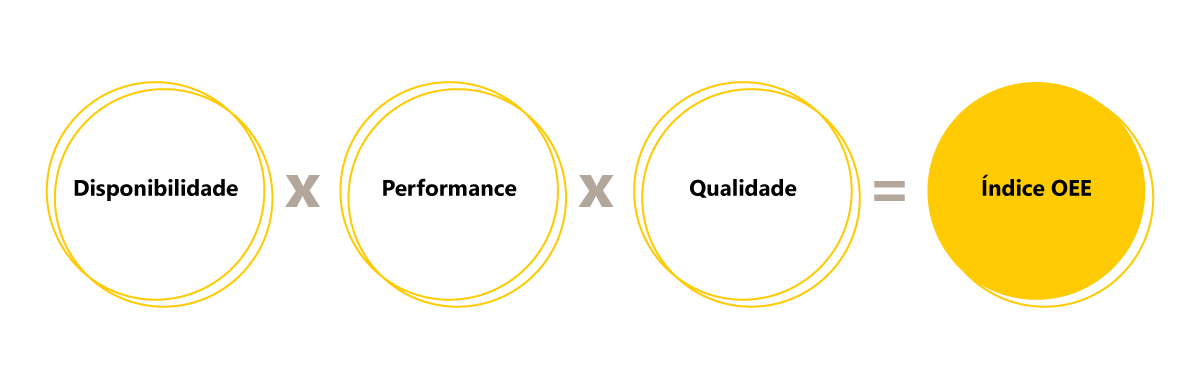

O cálculo da OEE é resultado da multiplicação dos indicadores de Disponibilidade, Performance e Qualidade.

Sendo que esses indicadores são sempre o resultado do valor que a máquina realmente entregou ÷ pelo valor que havia sido planejado que ela entregasse.

Por exemplo:

- Indicador de disponibilidade

Porcentagem total de horas em que a máquina realmente permaneceu funcionando

÷

Pela porcentagem total de horas que havia sido planejado que a máquina deveria permanecer funcionando;

- Indicador de performance

Porcentagem total de horas em que a máquina realmente permaneceu funcionando de acordo com as configurações planejadas

÷

Pela porcentagem total de horas que havia sido planejado que a máquina deveria permanecer funcionando de acordo com as configurações planejadas;

- Indicador de qualidade

Porcentagem total de horas em que a máquina realmente permaneceu produzindo peças boas

÷

Pela porcentagem total de horas que havia sido planejado que a máquina deveria permanecer produzindo peças boas.

Registrando os resultados de cada indicador, basta multiplicar e você terá o OEE da sua indústria.

Como melhorar a eficiência geral dos equipamentos

Geralmente as diferenças entre o planejado e o real nos indicadores de disponibilidade, performance e qualidade, se dão por problemas como:

- Falhas;

- Setup e Ajustes;

- Troca de ferramental;

- Tempo de acionamento;

- Pequenas paradas ou pequenos períodos de ociosidade;

- Diferenças de velocidade;

- Defeitos e Retrabalhos;

- Desligamento total.

Então, o primeiro passo para melhorar a eficiência é medir o cenário atual para saber onde exatamente a sua empresa está posicionada. Assim, é possível traçar metas e buscar uma eficiência padrão World Class.

Em um mundo ideal, as empresas deveriam ter 100% dos recursos disponíveis, com 100% de qualidade e 100% de aproveitamento do tempo, mas na prática isso é muito difícil de acontecer.

Por este motivo é preciso monitorar constantemente o índice de eficiência da empresa e estabelecer onde e como estes indicadores podem ser melhorados.

…

Gostou deste artigo? Compartilhe em suas redes sociais!

Baixe nosso e-book 17 Ferramentas de Lean Manufacturing clicando na imagem abaixo!