Sabia que a disposição da sua linha de produção faz toda a diferença?

Pois é! Um layout produtivo ineficiente e sem fluidez pode gerar espera excessiva entre um procedimento e outro, deslocamento desnecessário de recursos, ultrapassar o tempo necessário de produção e aumentar o risco de acidentes.

O que é layout produtivo?

Layout é uma palavra inglesa, muitas vezes usada na forma portuguesa "leiaute", usada para se referir a “desenho”, “plano”, “arranjo”, “esquema”, “design” ou “projeto”.

Quando falamos em “layout produtivo”, estamos nos referindo a disposição dos setores e equipamentos por exemplo, dentro de uma linha de produção.

A determinação de um Layout Produtivo nas linhas industriais é uma das ferramentas da Lean Manufacturing, uma metodologia japonesa de gestão desenvolvida pela Toyota nos anos 60 e considerada a bíblia de muitas produções até hoje.

Exemplos de layout em linhas de produção

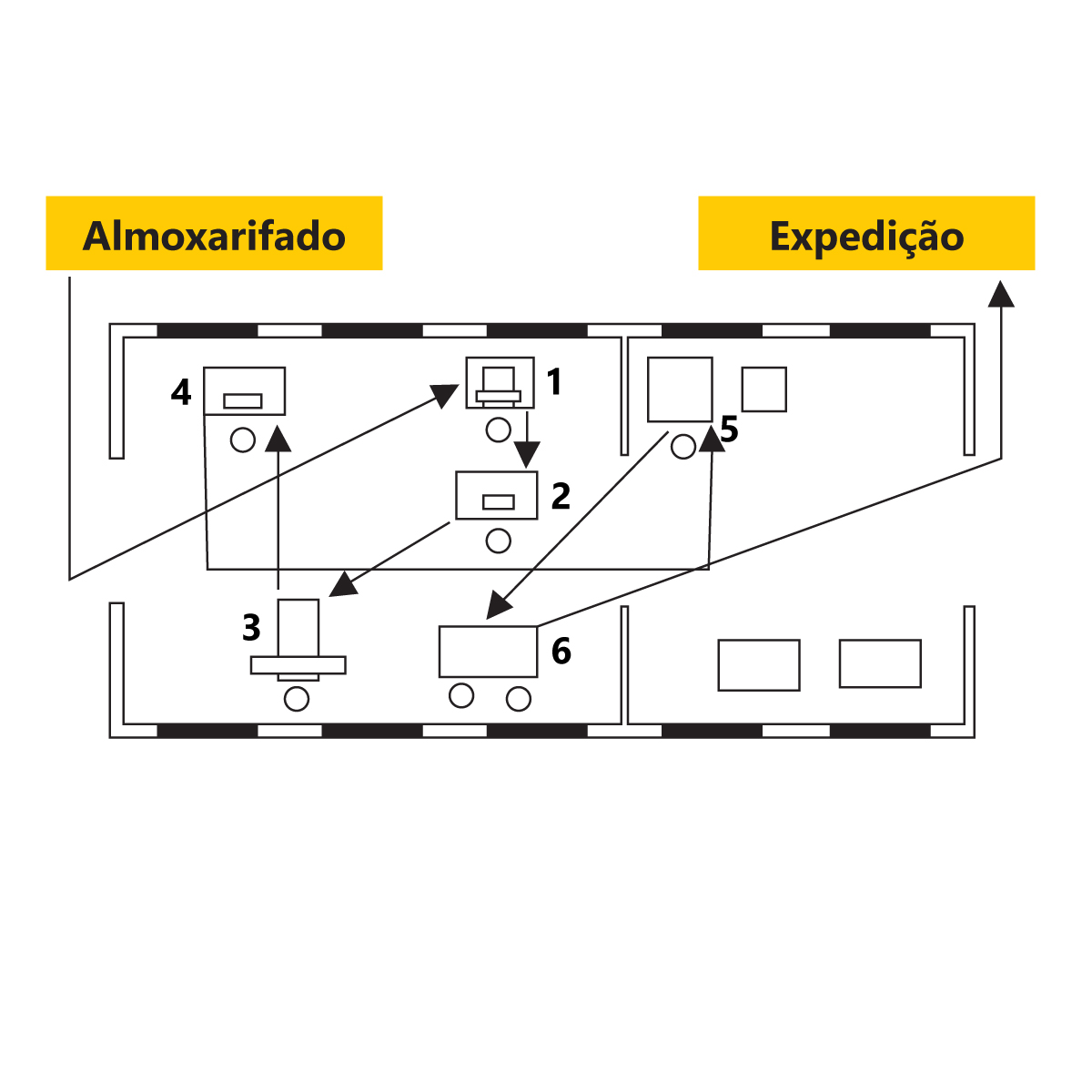

a)

Na figura A, vemos um exemplo de layout totalmente ineficaz. Nele a sequência dos setores é contraprodutiva e desorganizada e exige muita movimentação cruzada de recursos para finalizar a produção.

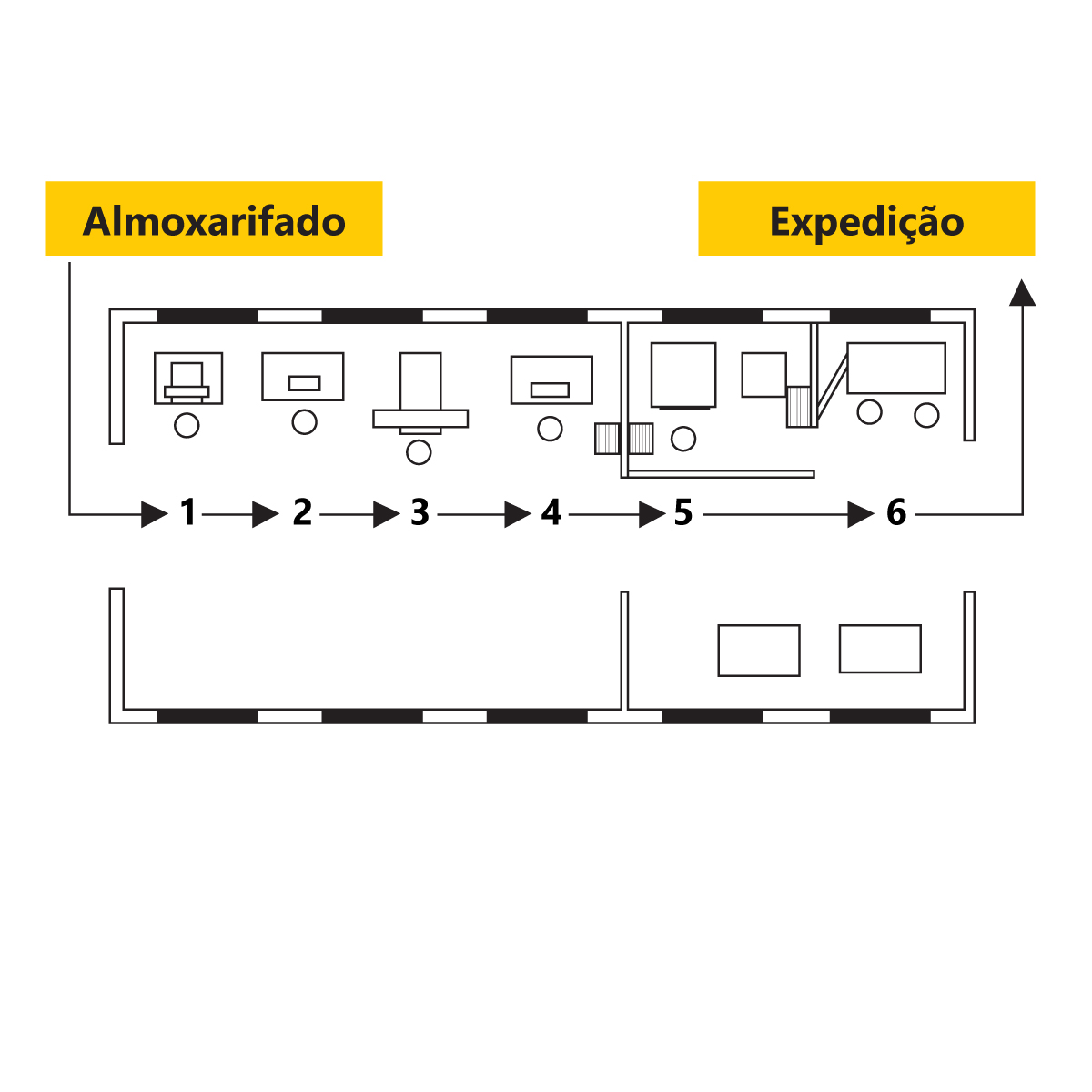

b)

Na figura B temos um exemplo de layout bem mais produtivo. Neste os setores estão dispostos em sequência, eliminando, assim, qualquer movimentação desnecessária e reduzindo os riscos de acidentes.

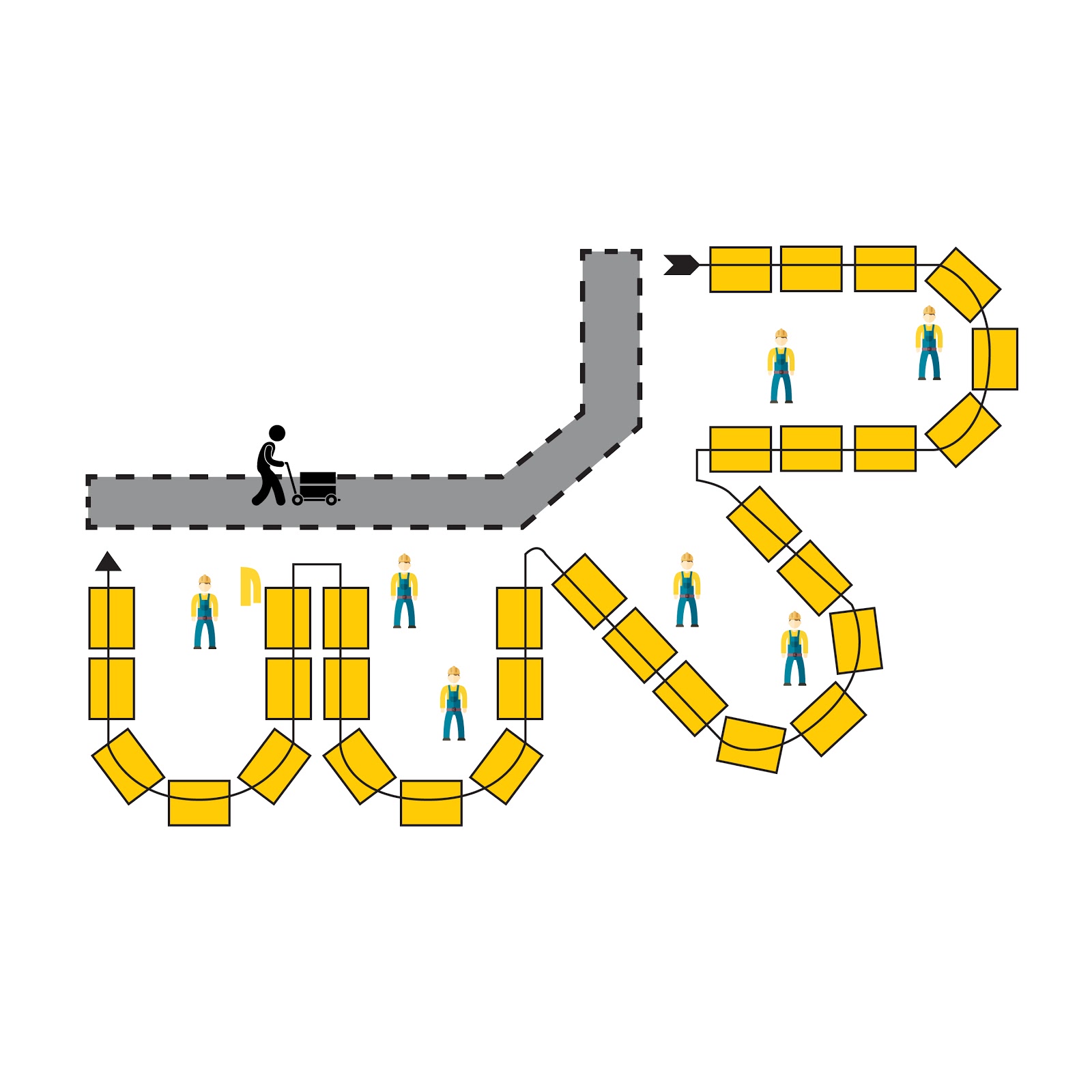

c)

Na figura C temos um exemplo de layout em célula de manufatura. Este modelo propõe a disposição da linha de montagem por estações (células) de trabalho completas para cada etapa da produção. Essas células costumam ter o formato de “U” para facilitar o acesso do(s) operador(es) às máquinas e serem compostas por funcionários multifuncionais.

Dicas e normas para definir o layout ideal para sua linha de produção

Para determinar com precisão qual o melhor layout de produção para a sua linha, é preciso observar o local de cada máquina e dos trabalhadores e considerar todo fluxo do processo produtivo.

O ideal é dispor as máquinas e postos de trabalho observando sua sequência de atividades sem deixar de se atentar as normas da NR12 (Norma Reguladora nº 12 do Ministério do Trabalho), a fim de se evitar acidentes de trabalho e garantir a saúde e bem-estar dos trabalhadores.

É imprescindível reservar os espaços mínimos entre as máquinas e observar a questão do transporte e movimentação de materiais que só pode acontecer em áreas que não possam ter trabalhadores.

Benefícios

Um arranjo físico bem elaborado e que considere o fluxo do processo de produção reduz a necessidade de movimentação de pessoas, materiais, ferramentas e documentos entre os setores, otimiza o espaço da fábrica e promove fluidez na linha sem grandes investimentos. Tudo isso converge para economia de tempo e redução nos riscos de acidentes.

…

Gostou deste artigo? Baixe nosso e-book 17 Ferramentas de Lean Manufacturing clicando na imagem abaixo!