Sua linha de produção é inconstante, acumula estoque entre uma etapa e outra e vive sendo interrompida porque um processo não dá conta de absorver a demanda do outro e vice versa?

Esses são sintomas de uma linha sem fluidez.

Esse problema resulta em ociosidade dos operadores, interferências no Takt Time e atrasos nos prazos de entrega.

Foi pensando em solucionar esse dilema que surgiu o sistema One Piece Flow.

O que é o sistema One Piece Flow?

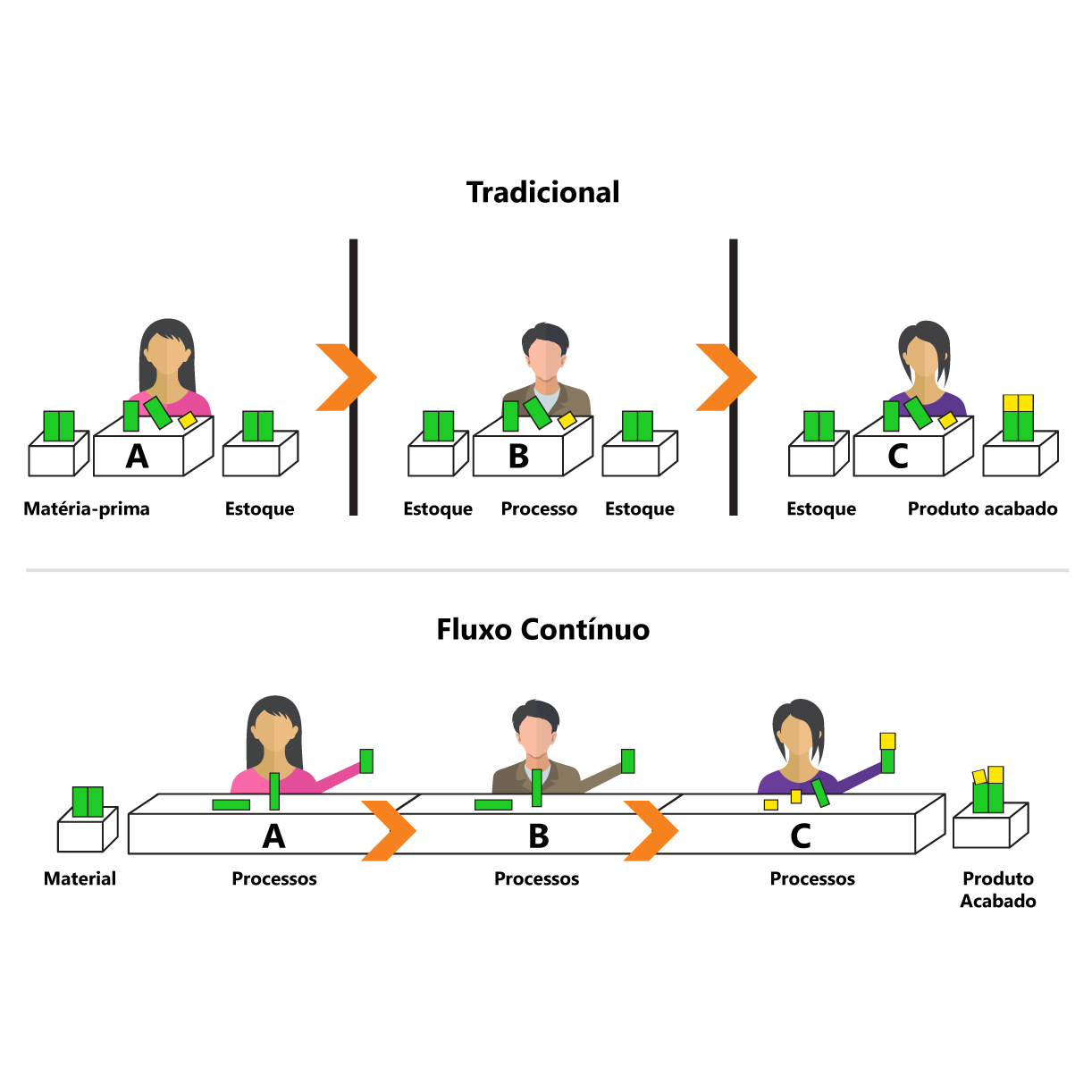

One Piece Flow (fluxo de uma peça por vez) também chamada de “Fluxo Contínuo”, é uma metodologia de produção implantada pela Toyota nos anos 60, como parte de sua estratégia Lean Manufacturing (manufatura enxuta) de gestão.

Trata-se de um sistema produtivo no qual cada setor processa somente a peça necessária para o próximo, pouco antes que este precise dela.

Os itens são processados um por um e movidos diretamente de um processo para outro de forma contínua, sem, desta forma, gerar estoques ou pausas entre uma etapa e outra.

Vantagens

- Torna a linha mais rápida e fluída;

- Aumenta a produtividade e motivação dos operadores;

- Uso mínimo de recursos (pessoas, tempo, equipamentos e materiais);

- “Lead time” reduzido (O que permite responder rapidamente às novas demandas dos clientes);

- Fácil visualização de possíveis problemas;

- Amplia a comunicação entre os setores.

Tipos de processos em que o One Piece Flow pode ser adotado

- Produções manuais;

- Células e linhas operadas por pessoas com equipamentos automatizados;

- Linhas de produção com esteiras;

- Linhas “transfer” parcialmente automatizadas (com operadores em postos de trabalho).

Diferenças entre o Fluxo tradicional e o Fluxo Contínuo:

…

E aí, gostou deste artigo? Compartilhe!

Baixe nosso e-book 17 Ferramentas de Lean Manufacturing clicando na imagem abaixo!