Mais uma ferramenta da Lean Manufacturing para impulsionar a produtividade da sua linha

...

Imagine que uma linha de produção passou a manhã toda fabricando a peça A e, na parte da tarde, os equipamentos foram reconfigurados para iniciar a fabricação da peça B.

Agora imagine que, de última hora, surgiu uma demanda extra de peças A.

Neste momento, o gestor da linha tem duas opções:

1. Interromper a produção da peça B e reconfigurar a linha para a produção da peça A. O que atrasaria a produção da peça B;

2. Esperar a conclusão das produções das peças B e C para só então reconfigurar a linha para a produção da peça A. O que demonstraria inflexibilidade da empresa e geraria insatisfação no cliente.

Que dilema, não?

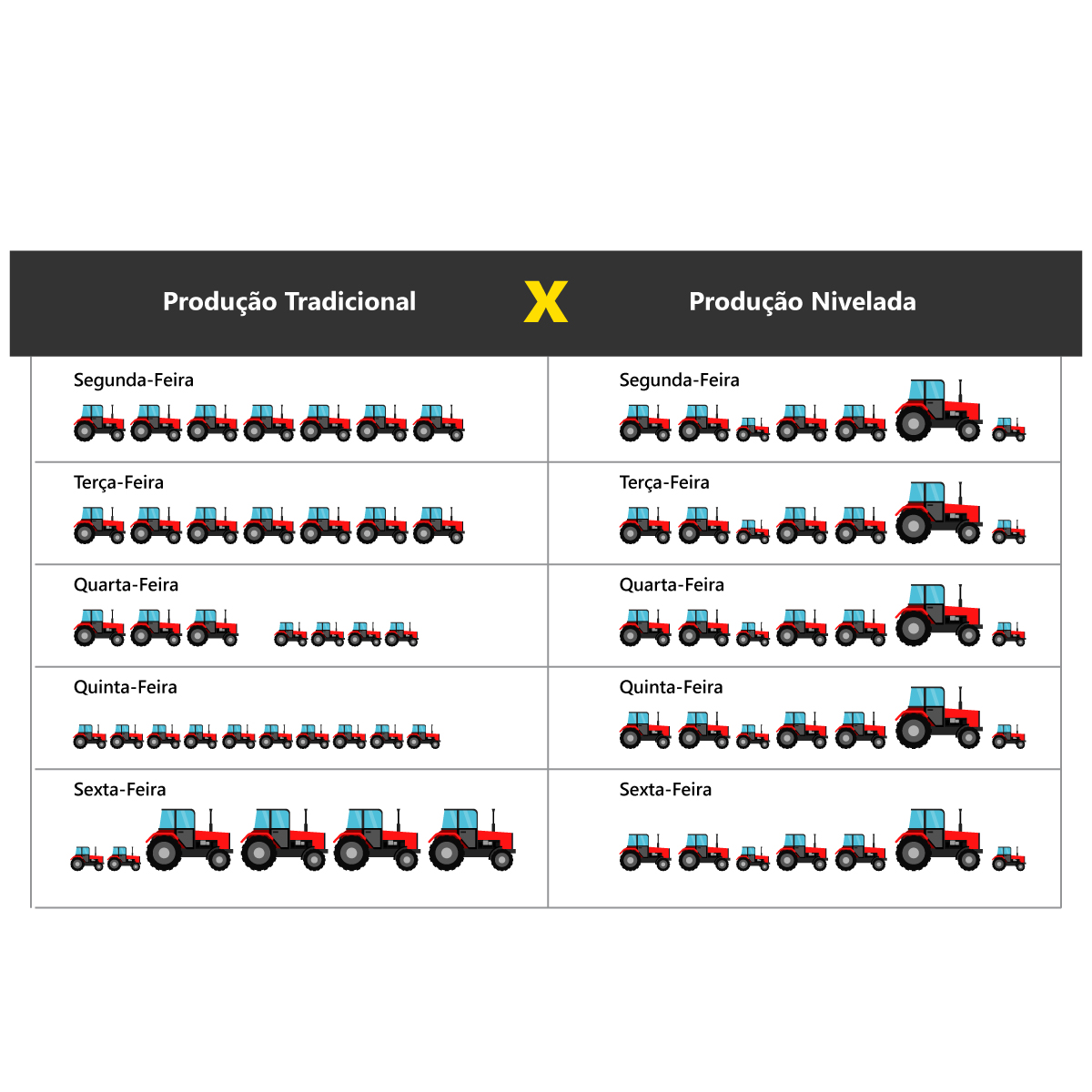

A oscilação de pedidos é uma realidade comum na maioria das indústrias e não saber lidar com isso pode repercutir em toda a cadeia de produção acarretando em uma série de problemas, como: atrasos na linha, excesso ou falta de estoque de determinada peça, necessidade de pagamento de hora extra e estresse de funcionários e equipamentos.

A Toyota tinha esse problema, então colocou em prática o seguinte experimento:

Passou a fabricar as peças A, B e C de forma intercalada, em pequenos lotes. A ideia era conseguir atender a demanda solicitada e ainda permitir que a linha possuísse flexibilidade para absorver pedidos de última hora de qualquer uma destas peças.

A alternativa deu tão certo que eles estabeleceram um plano de produção anual nos mesmos moldes e o método se tornou prática padrão da montadora.

Assim nasceu o Heijunka

uma ferramenta que veio acrescentar à Lean Manufacturing, uma estratégia de gestão enxuta e focada em melhoria contínua e eliminação de desperdícios criada pela Toyota.

…

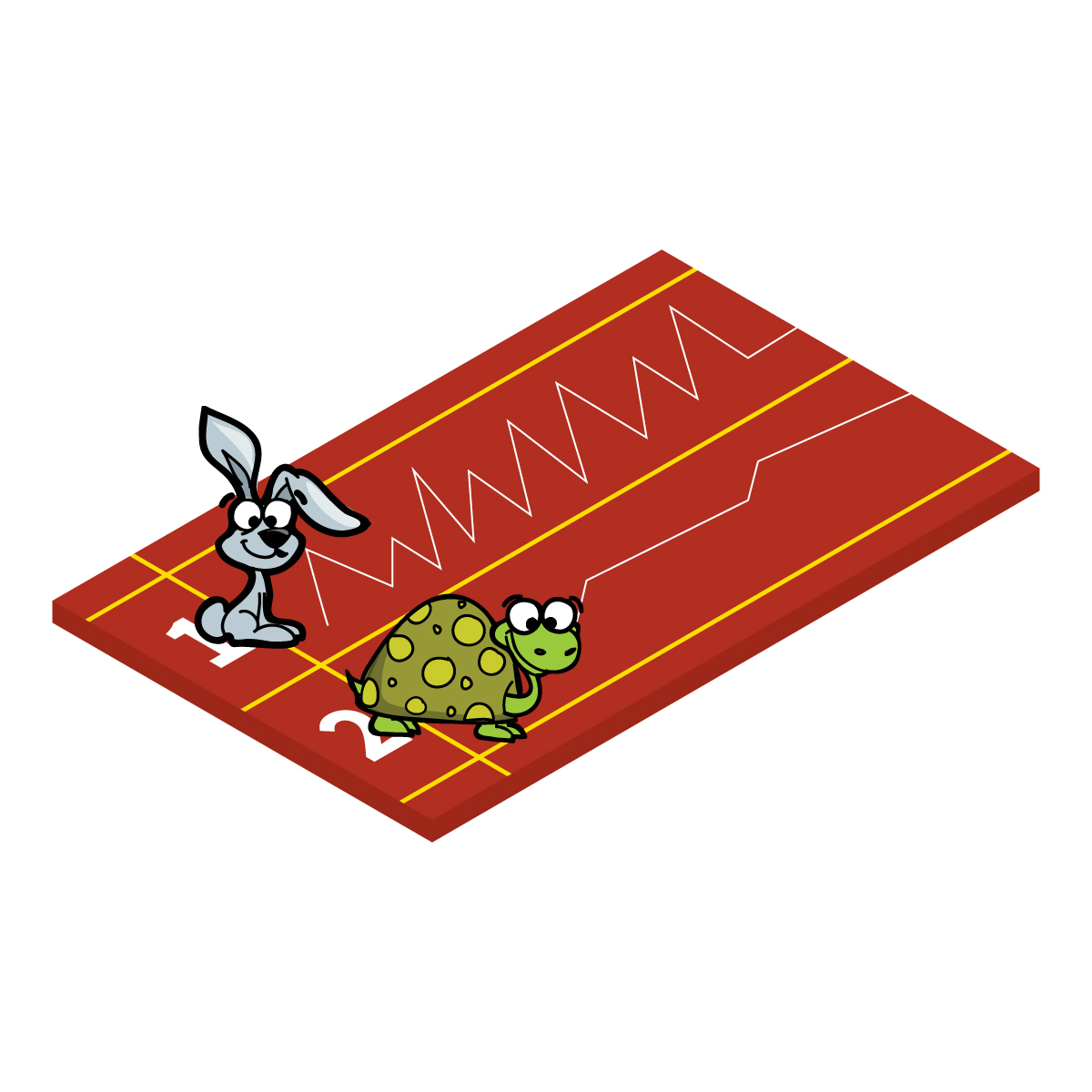

Em 1988, o engenheiro industrial da Toyota, Taiichi Ohno, comparou os sistemas tradicional e Heijunka ao desempenho da lebre e da tartaruga:

“A tartaruga é mais lenta, mas consistente, o que causa menos desperdício, por isso é mais efetiva que a lebre que é rápida, mas pode parar para cochilar ocasionalmente. O Sistema de Produção Toyota só pode ser realizado quando todos os trabalhadores se transformarem em tartarugas“, Taiichi Ohno.

…

Para um eficiente aproveitamento do sistema Heijunka, é importante seguir alguns requisitos, como:

Nivelar preferencialmente os itens de maior frequência e volume;

Estabelecer um takt time (ritmo de produção) padronizado;

Determinar a frequência de produção e o tamanho do estoque dos itens;

Manter os tempos de setup baixos;

Trabalhar com operações padronizadas;

Utilizar dados de controle da produção para sustentabilidade da produção nivelada.

…

Tem alguma sugestão? Conta pra gente!

Baixe nosso e-book 17 Ferramentas de Lean Manufacturing clicando na imagem abaixo!